汽车线束连接整车上所有用电器,因此布线范围比较广,覆盖车身多个钣金面。怎样进行设计从而避开布线及装配中的风险点,就需要在产品设计前期进行策划分析,尽可能避免装车后出现线束被挤压导致功能受损的情况。

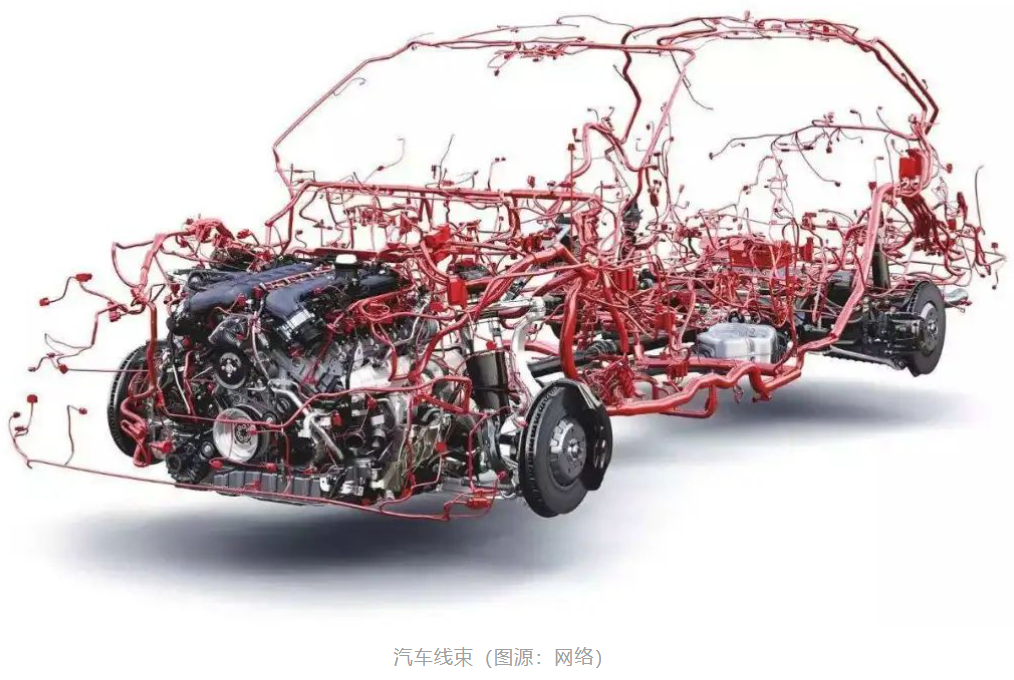

线束作为汽车上连接电器件的重要零件,其设计方案及实施,以及整车布置的可靠性对电器功能的实现起着重要的作用,被称作汽车的神经系统。随着整车电气功能的增加,电子控制模块的普遍应用,电气件越来越多,电线也越来越多,线束也就变得越粗越重,如何使线束在有限的汽车空间中更有效合理布置,使汽车线束发挥更大的功能,已成为必须要解决的问题。本文主要对线束在整车上的布线设计进行分析阐述,并对易发生干涉磨损的位置提出具体可执行的设计方法。

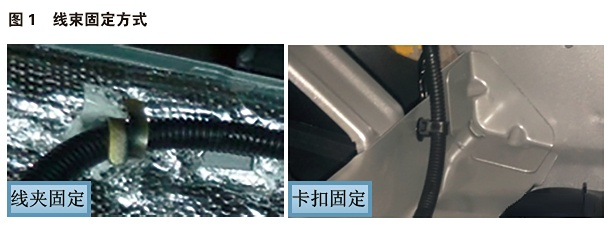

线束本身具有柔软,易弯曲的特点,在布置中具有较强的贴附性,一般沿车身前后纵梁、圆梁、零件固定支架等进行布置,通常采用的固定方式有线夹固定、卡扣固定等,如图1 所示。

无论采取何种固定方式,线束在走向上会接触到不同的零件,有些零件与线束的接触不会造成影响,有些零件是运动型的,与之接触易产生摩擦,如何走线能避免线束被磨损或挤压干涉,需要考虑多种因素,主要有以下几个方面的原则:

1)线束避免和尖锐以及易磨损的零件表面接触;

2)线束两固定点间不可过紧,走向顺畅无扭曲;

3)线束需要远离热源或者有相应的保护措施;

4)分支线束从干线出线时要有保留,防止被挤压,缠绕或者是走向错误;

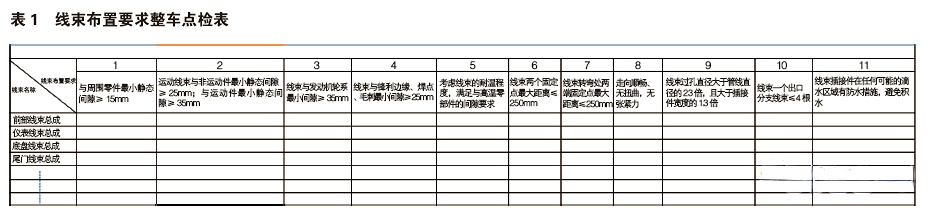

5)线束与移动的部件之间要有间隔空间根据以上原则,对线束在整车上的布置要求进行汇总,具体见表1。

在做车型的线束走向布置时,按照表1中的要求进行线束与周围零件的距离确认,若达不到该要求需要改变走向或者增加防护等措施进行设计优化。

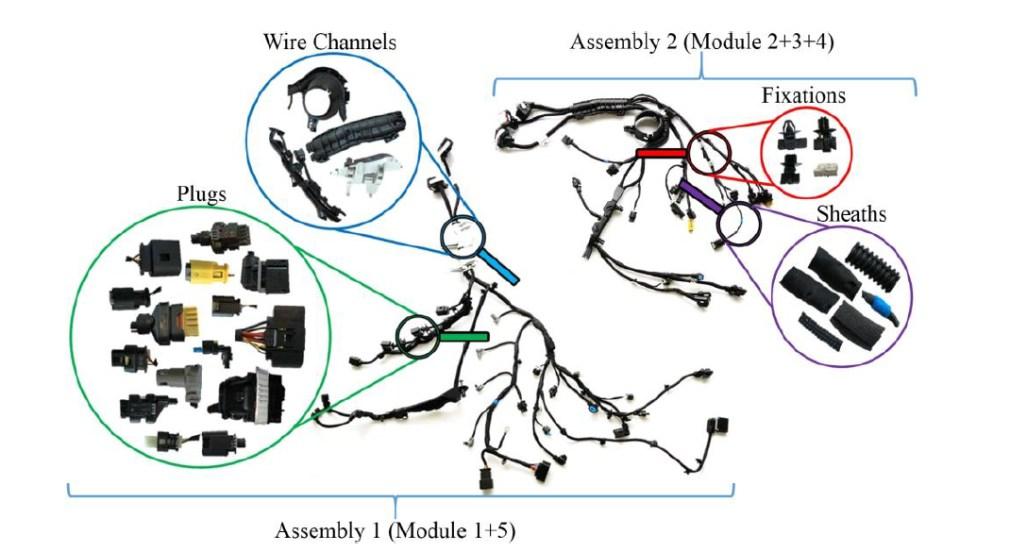

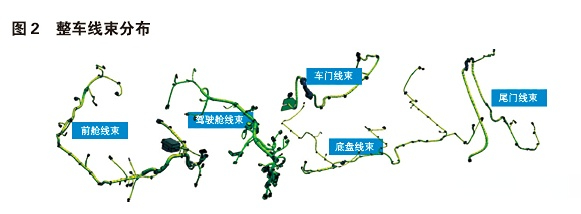

如图2 所示,一套整车线束贯穿了前舱、驾驶舱、底盘、车门等位置的每一个用电器,因此线束的长度比较长,分布比较分散,所以对线束走向的各位置均需要进行评审,评估是否满足线束对周围空间的要求,关键位置需要制定设计方法避免风险,下文逐一介绍。

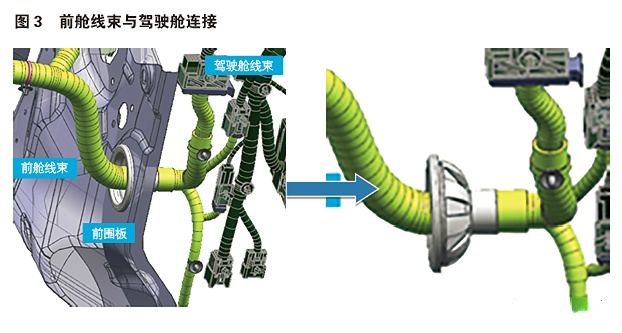

3.1 防水性要求——前舱线束与驾驶舱线束连接

前舱线束与驾驶舱线束连接时,需要通过车身的前围板。因驾驶舱内是属于密封性能较好的室内空间,不允许漏水漏灰等,因此该位置的线束设计需要考虑防水性要求。

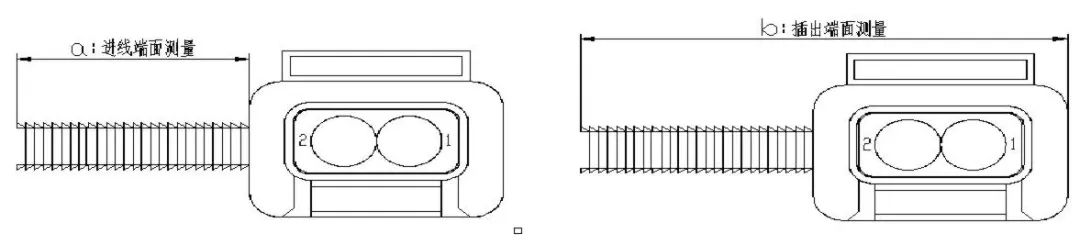

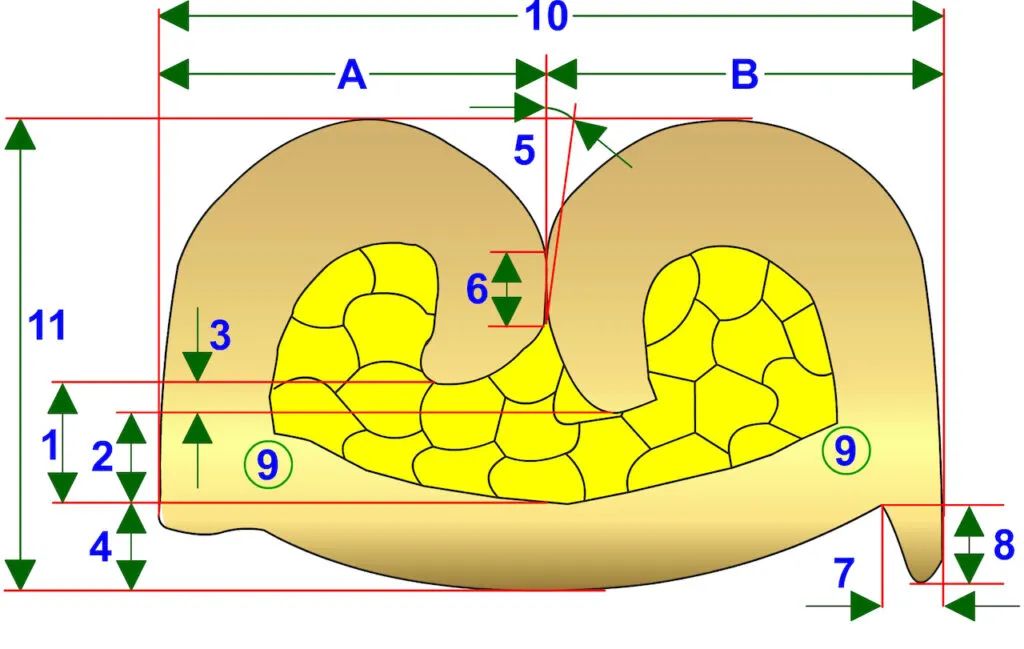

如图3 所示,做好密封防水性有以下设计要求:

a)护套与钣金间防水:如图3 a) 所示,过孔护套与前围板间的设计配合尺寸需要过赢,装配到位后能够完全密封;

b)护套与线束间防水:如图3 b)所示,护套穿线束内经需小于线束外经,防止水从护套内经处进入;

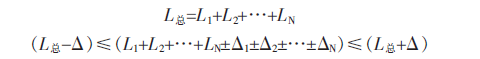

c)线束波纹管内进水:驾驶舱外线束布置空间原因Z 向上高于过孔护套,水流沿波纹管进入驾驶舱。因此需要在舱外最低点导水防止水流进入内舱,措施为断开波纹管改为布基胶带缠绕;

d)线束内部线路导水:因线束为开口波纹管包覆,水流进入波纹管后很容易进入导线与导线间的缝隙,当雨量过大时,水很容易沿导线进入。因此需要将过孔护套位置处导线与导线间添加防水胶泥进行密封。

以上四个点在线束设计时要考虑到,制定相应措施进行密封,防止水进入室内引起地毯等零件受潮受湿。

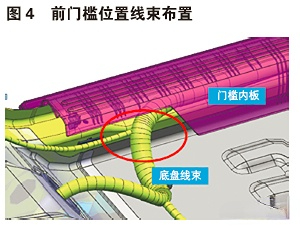

3.2 防挤压要求——线束通过门槛地板位置

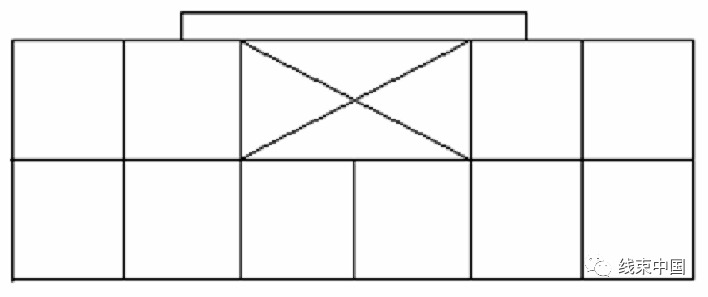

如图4,线束沿钣金经过门槛内板部分的铺设属于不可见部分,因此该位置需要考虑以下方面:

a)门槛内饰板挤压线束作为上下车的必经之地,门槛内板会经常受到踩踏,由此产生的变形会作用于经过该位置的线束,如图4 红圈内位置。若饰板形变量过大,则会导致线束受力后变形磨损。因此该位置的线束宜采用平板布线的方式,避免内饰踏板被踩时挤压线束。

b)线束小分支出线位置与固定点近如图4 红圈内位置的小分支出现后固定在钣金上,与固定点近。若线束干线受到向下的力容易引起分支被拉扯,或者与地钣金凸起部位接触磨损,引起线路故障导致功能失效。因此该小分支需改变出线位置,避开踏板被挤压的风险。

以上,若线束布置在运动件附近时,需要模拟运动件的运动方式、振幅等,若出现干涉挤压的情况则要及时优化走向避开风险。

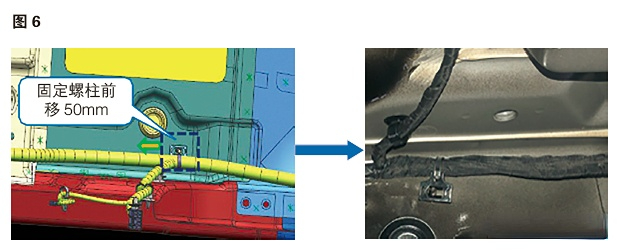

3.3 工艺装配要求——线束在螺栓固定处的布置

线束属于整车的电器件连接物料,在总装工艺上属于比较靠前的工位。当线束布置后,在进行其它零件的固定时,若装配设备与线束干涉,则会出现线束挤压受损导致功能失效的风险。

如上图5 所示,线束走在安全带固定孔的下方,因线束柔软布线时会出现上图所示的两种走线方式,则第二个图中的线束与固定孔比较近,则会出现装配安全带时挤压线束的风险。因此,该位置需要移动线束的卡扣位置,将其置于固定孔下方,该措施可避免挤压线束,方案如图6,从设计上避开干涉,降低过程控制风险。

以上是线束在设计过程中在整车布置方面需要考虑的基本准则,在项目开发的数据阶段尽可能考虑到布线后线束的风险,尽早做出样线装车验证,才能发现待改进点及时做出改进,好的的线束布置会降低电器功能失效的风险。

UG教程网

UG教程网