3.1 飞边

注塑时自于配合的 问题导致塑胶 溢出而形成的多余料。

3.2 气泡

注塑过程中,由于材料厚度不均匀,产生的缩水,使制品里面形成真空,看起来好像有气泡。

3.3 翘曲

注塑制品的形状偏离模具型腔的形状。

3.4 熔接痕

塑料制品表面因不能完全融合而产生线性的熔接缝.

3.5 烧焦

塑料制品表丽因排气不良而产生的痕迹.

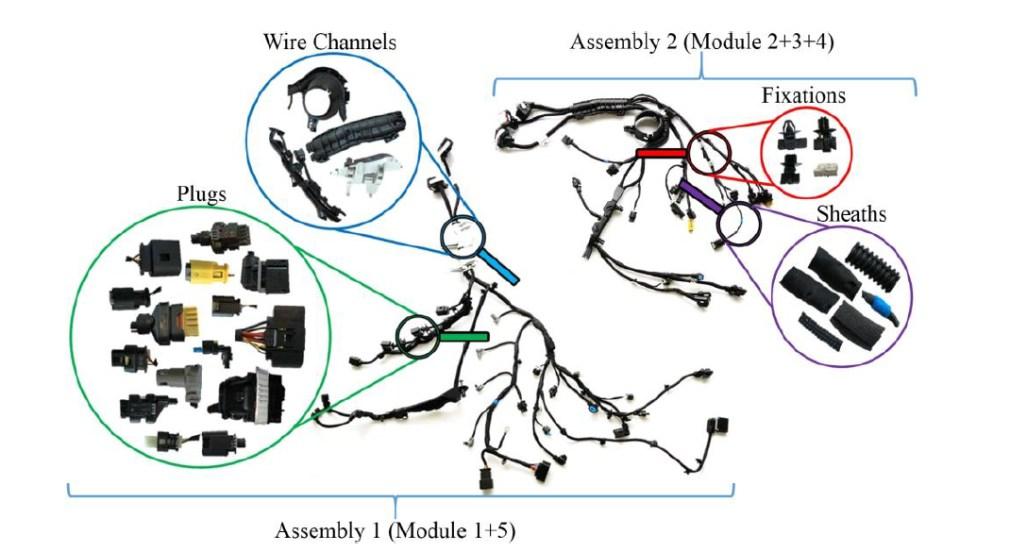

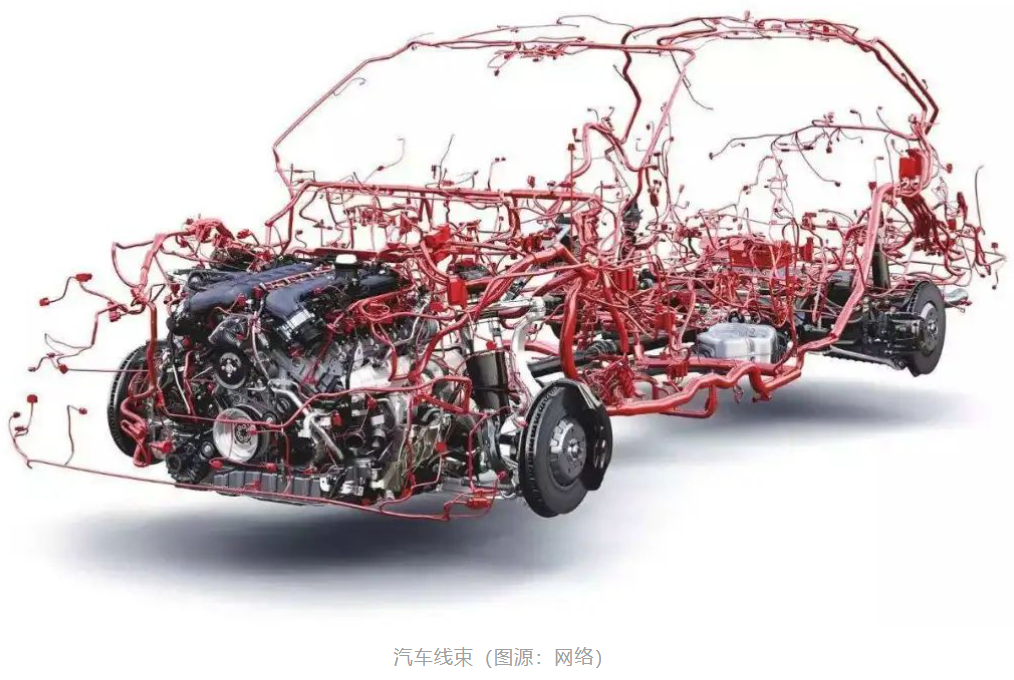

汽车线束用紧固定件的性能应符合本技术条件的要求,并按照经规定程序批准的技术文件制造。图纸中的技术要求中肉包含 以下方而:

a) 外部尺寸:

b) 紧固件和内镶嵌定位结构的材料:

c)紧罔件及其匹配部件的料厚范围:

d) 紧网件匹配的孔径范围:

e) 紧网螺栓、螺母的类型和 l 长度:

f ) 匹配孔允许毛边的最大尺寸:

g) 匹配电线柬或外保护材料的标准外径及最大外径

h)紧紧固件的颜色:

J)紧固件对匹配部件的装配要求和开孔平面要求.

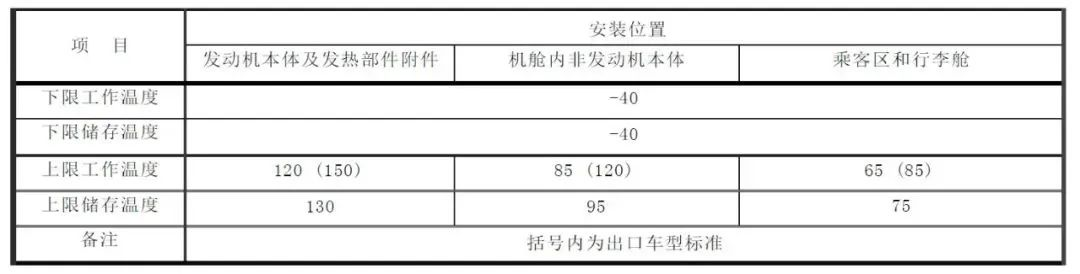

4.2 温度等级

按使用环境分,紧回件可分为以下几个温度等级,如表 1 所示

紧固件材料符合相关标准大众常用材料及对应的标准:

ABS TL527B

PC+ABS TL52231-A

PA66 VW50127-002

PA66-GF30 VW50127-007

PA6-GF30 VW50125-007

PA6-GF25 VW50125-006

PA6-GF15 VW50125-004

PP1 2 3 4 5 VW44045-PP1

PP-TD20 VW44045-PP6

PP-TD40 VW44045-PP8

PP-GF20 VW44045-PP9

PP-GF30 VW44045-PP10

PP-HC TL52452

PE-HD TL533

PP/PE-TD10 TL52388G

PBT-GF15 VW50136-3-A

PC+ASA TL52652

PA+ASA TL52673-B

POM TL52476

TPUTPO VW50123

吉利标准 Q/JL J160001 和Q/JL J124010

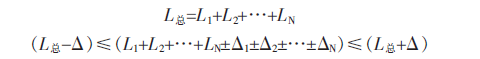

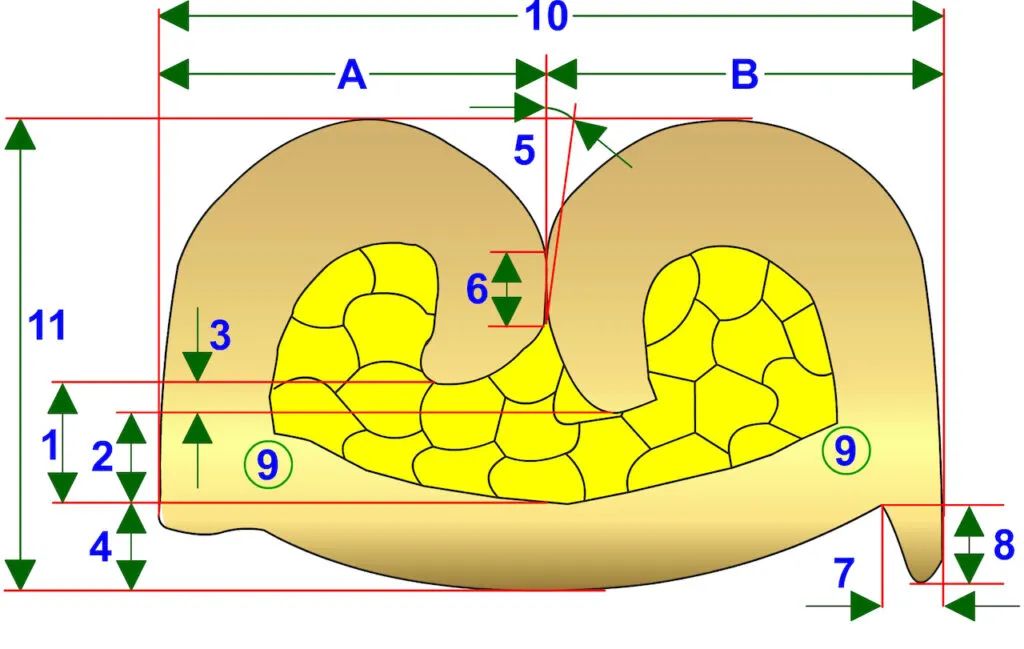

4.4.1 尺寸产品尺寸应符合图纸的尺寸要求。

4.4.2 外观 产品的表面色泽均匀一纹,平整面有光泽,无明显飞边、气泡、翘曲、熔接痕、烧焦等缺陷。

4.5 结构

4.5.1头部

扎带卡扣上与华身开孔螺栓或创扳配合具街固定作用的部分 (见阁 1) 。

扎带上与自身带体上锯齿(或方孔)咬合起自我锁紧作用的部分(见图 3)。

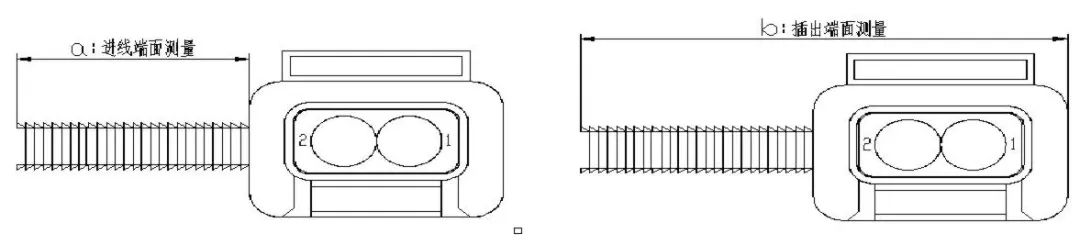

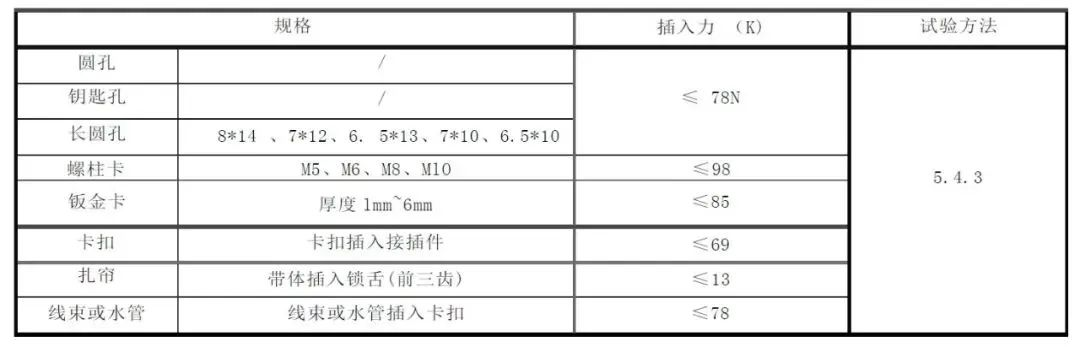

4.6.1 插入力

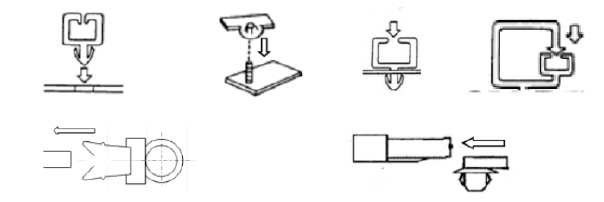

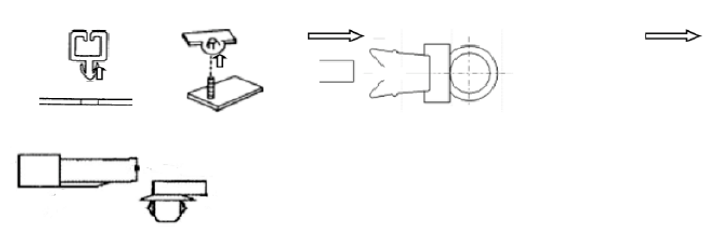

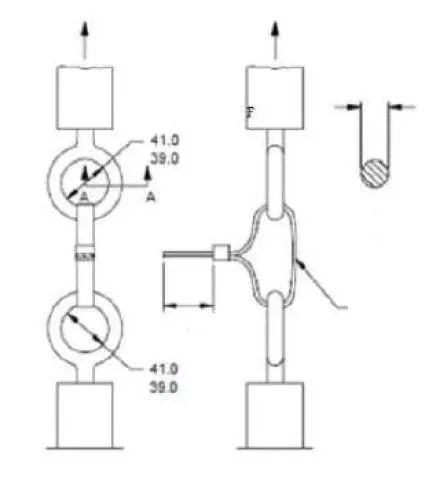

4.6.1.1 按规定的操作方法插入孔、螺栓、铜板、接插件或紧固件所用的最大力 (见下图)

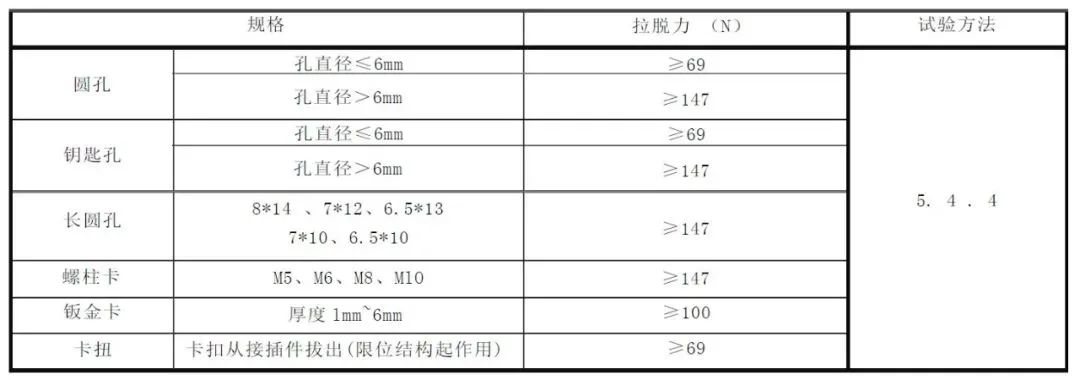

4.6.2.1 按规定的操作方法从孔、螺栓、钢板、接插件或紧固件拉脱所用的最小力(见图 5)•

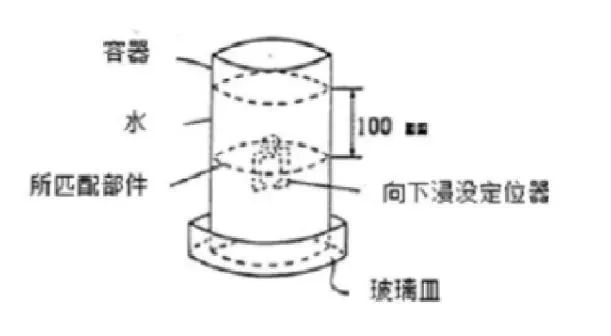

按照 5. 5 条要求试验后,检查无渗漏现象.

4.8 耐温性能

4.8.1 抗低温性能

按 5. 6. 1 投进行低温试验,检查产品外观应符合 4.4.2 的要求.

a) 将扎带带体全部长度紧贴缠绕在直径为 3mm 的圆棒上,试样带体应无开裂、脆断、典型降解等现象,将带体插入扎带锁舌结构中,锁舌应无脆断现象(此条仅限于扎带产品) ;

b) 将紧固件头部插入相应匹配钣金端,试样头部应无脆断现象。

4.8.2 抗高温性能进行高温试验后,试验温度按照表 1 中工作温度上限,检查产品外观应符合 4. 4.2 的要求:

a) 将扎带带体全部长度紧贴缠绕在直径为 3mm 的圆棒上,试样带体应无开裂、脆断、典型降解等现象,将带体插入扎带锁舌结构中,锁舌应无脆断现象(此条仅限于扎带产品) ;

b) 将紧固件头部插入相应匹配钣金端,试样头部应无脆断现象。

4. 8. 3 抗温湿度循环变化性能紧固件按按下列顺序进行 10 个周期试验, 每周期为 24h:

a) 保持室温t(23±5) ℃ , 相对湿度(70~75) %时 4h;

b) 相对湿度(95~99) %时, 把 t 在 0. 5h 内升高到(55±2) ℃ ;

c) 保持 b 结果 10h;

d) 在 2.5h 内把 t 降到(-40±2) ℃ , 保持2h;

e) 在 1.5h 内把 t 从(-40±2)℃ 升到分级试验温度, 保持 2h;

f) 允许在 1.5h 内恢复到室温(23±5) ℃

进行温湿度试验后,取出室温下放置 2 小时后,检查产品外观符合 4. 4 . 2 的要求:

a)将扎带带体全部长度紧贴缠绕在直径为 3mm 的圆棒上,试样带体应无开裂、脆断、典型降解等现象,将带体插入扎带锁舌结构中,锁舌应无脆断现象(此条仅限于扎带产品) ;

b)将紧固件头部插入相应匹配钣金端,试样头部应无脆断现象。

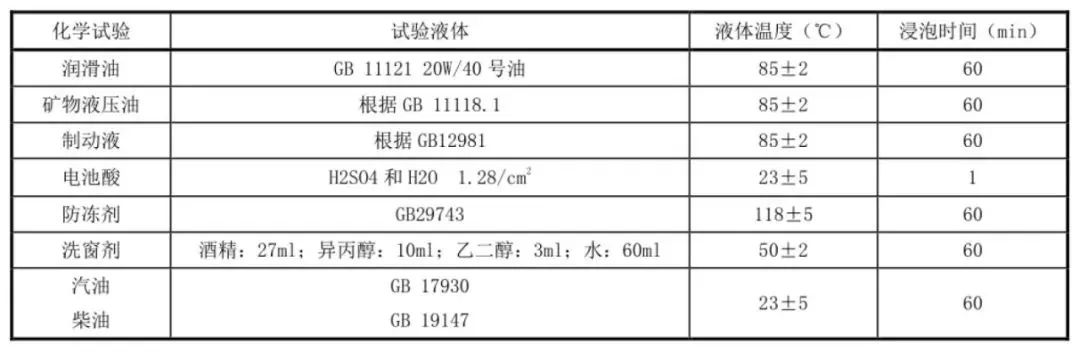

4.9 抗化学介质性能

紧固件按表 1 规定的条件进行抗化学介质试验后,取出室温下放置 2 小时后,检查产品外观符合 4. 4 . 2 的要求:

a)将扎带带体全部长度紧贴缠绕在直径为 3mm 的圆棒上,试样带体应无开裂、脆断、典型降解等现象,将带体插入扎带锁舌结构中,锁舌应无脆断现象(此条仅限于扎带产品) ;

b)将紧固件头部插入相应匹配钣金端,试样头部应无脆断现象。

c) 有防水功能的紧固件其防水性能应满足 4.7 的防水要求。

紧固件材料阻燃性能应符合燃烧速率≤60mm/min 的规定。

4.11 气味紧固件材料气味应符合主机厂标准。

除非有特殊说明,试验条件应遵循以下要求:

a) 室温:(23 士 5) ℃:

b)相对湿度: (60 士 15) %;

c) 样件测试前必须在室温中存放48h 以上。

5.2 材料检验

紧固件材料禁用限用物质按 GB/T 50123 中规定的方法进行检验,检验的结果应符合本标准 4. 3 条款的规定。

5.3 外观检验

5.3.1 尺寸检验试验样件外形和结构尺寸应依据设计公差选用适宜的测量设备。

5.3.2 外观检验目测检查产品外观应符合 4.2.2 条要求。

5. 4 插入力、拉脱力检验

5.4.1 检验设备插入力与拔出力的检测设备为万能拉力试验机或推拉力计。

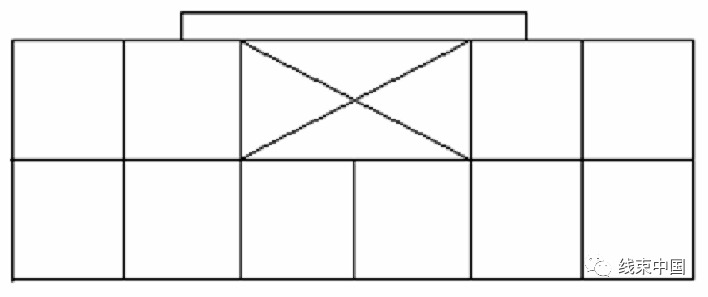

5.4.2 样件准备样件应包含模具一次成型的所有紧固件,除非有特别规定,试样数量一般为九十件。

5.4.3 紧固件的插入力检验将紧固件或者水管、线束与一块有大小、形状及板厚与扎带或卡扣相配合的孔(钣金料厚为最大值,孔的直径为最小值)、焊有与卡扣及扎带相配合固定螺柱的钢板、适配钣金(料厚为最大值)、适配接插件或者扎带分别固定在示值相对误差不大于 1%的插拔力试验机上,启动试验机,以匀速 100mm/min 将紧固件装配到位,装配时遇到的最大阻力,即为插入力。

5.4.4 紧固件的拉脱力检验

5.4.4.1 带孔位固定的紧固件 将紧固件或者水管、线束与一块有大小、形状及板厚与扎带或卡扣相配合的孔( 钣金料厚为最大值, 孔的直径为最大值)、焊有与卡扣及扎带相配合固定螺柱的钢板、适配钣金(料厚为最大值)或适配接插 件装配好以后分别固定在示值相对误差不大于 1%的插拔力试验机上,启动试验机,以匀速 100mm/min 将紧固件拉至脱出,脱出时的力即为拉脱力。

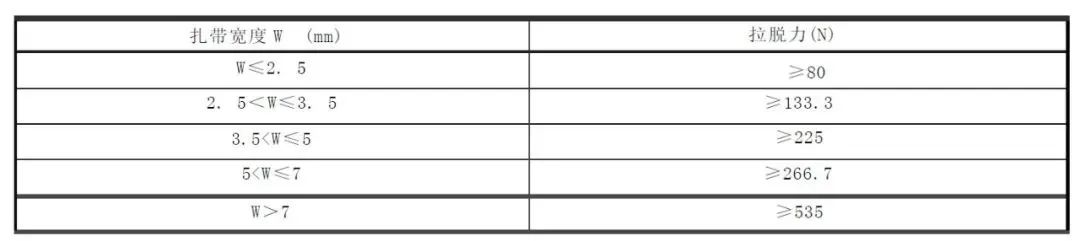

5.4.4.2 环形拉脱力

单个扎带应卡牢住并可靠的系在拉力试验夹具上,如图 7 所示。然后将夹具装到拉力机,头部速度应 不大于 25mm/min,直到束线扎带断裂或打滑,记录结果。

将带密封件的紧固件插入所匹配部件(部件料厚为最大值,孔的直径为最大值),浸入如图 8 所示水下将带密封件的紧固件插入所匹配部件(部件料厚为最大值,孔的直径为最大值),浸入如图 8 所示水下100mm 深处(容器内径 100mm),并停留60min.

5.6.1 耐低温试验

将样作置于低温试验箱巾,将温度降至-40℃后开始计时,48h 后取出,在室温环境放置 2h。

5.6.2 耐高温试验

将样件置于高温试验箱中,将温度升至表 1 中的上限工作温度后开始计时,48h 后取出,在室温环境放置 2h。

5.6.3 耐温湿度循环变化试验

试验样件 l 耐温温度循环检验按紧固件按按下列顺序进行 10 个周期试验, 每周期为 24h:

a) 保持室温 t(23±5) ℃ , 相对湿度(70~75) %时 4h;

b) 相对湿度(95~99) %时, 把 t 在 0. 5h 内升高到(55±2) ℃ ;

c) 保持 b 结果 10h;

d) 在 2. 5h 内把 t 降到(-40±2) ℃ , 保持2h;

e) 在 1. 5h 内, 把 t 从(-40±2)℃ 升到分级试验温度, 保持 2h;

f) 允许在 1. 5h 内恢复到室温(23±5) ℃规定的条件进行温温度 i 式验后, 取出室温下放置 2 小时.

5.7 抗化学介质检验

试验样件耐温湿度循环检验按表 1 标准中的 5.2.29 规定的条件进行温湿度试验后取出室温下放置 2 小时。

5.8 阻燃性能检验

试验方法依据当地及主机厂规定方法执行。

5.9 气味检验

试验样件气味符合当地及主机厂要求执行 。

6.1.1 紧固件须经制造厂质检部门检验合格后方能出厂,并附有紧固件质量合格证。

6.1.2 检验样品的抽样应不低于 8 小时/班正常生产产量的 3%,且出厂 检验应按符合 4. 4 的规定。

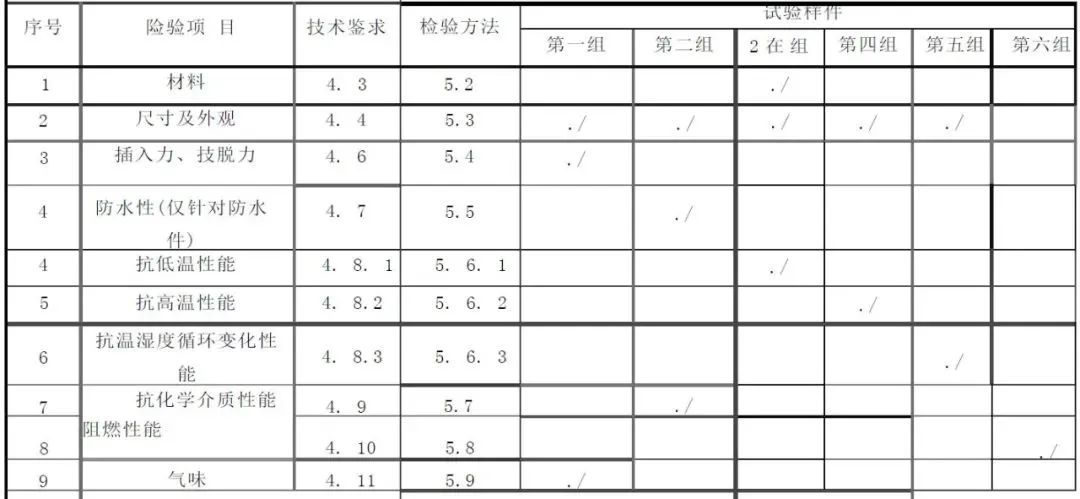

6.2 型式检验

6.2.1 制造厂在下列悄况之一时,应进行型式检验。

a) 新紧回件鉴定及首批交货:

b) 紧罔件结构、工艺、材料有墨人更新生产:

c) 正常生产一年一次:

d) 质量监督部门提出进行型式检验要求:

e) 紧固件长期停产后,恢复生产时。

6.2.2 型式检验的样品由出厂检验合格的同一批产品中抽取,平均抽取 6 组,每组不少于 15 个,按表 5巾 的规定进行检验 .

6.2.3 进行型式检验的项目和试样都合格,则认为型式检验合格。如仅有一组中的某项检验不合格,应允许再以 2 倍数量的试样进行单项复试,如复试仍不合格,则认为该批紧固件的型式检验不合格。

7.2 外包装箱和内包装袋标志 j 也包含:紧阅件名称、紧网件型 号、敛盘、生产日期及供应商名称或供商代码.

7.3 包装成箱的紧固件,应避免雨雪淋袭的条件下,运输过程中应注意小心轻放,包装标识应符合 GB/T191-2008 的规定。

7.4 包装成箱的紧固件,在环境温度为(-10~40) C,相对湿度在 85%以下,周围空气无酸性、碱性和其它腐蚀性气体的仓库贮存,产品的贮存期为 2 年(从制造厂入库日期算起)在贮存期满 2 年时,产品应仍符合本标准的要求。

UG教程网

UG教程网