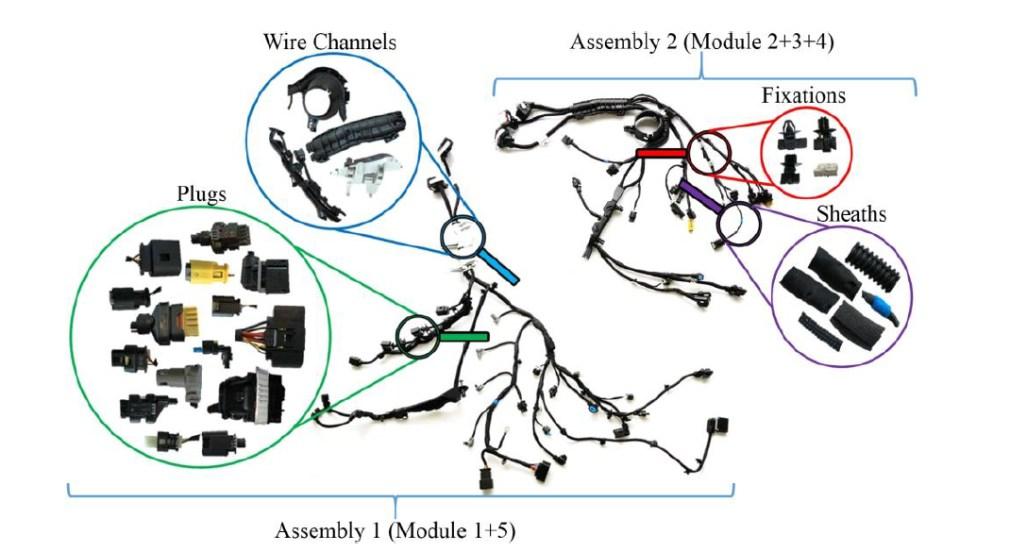

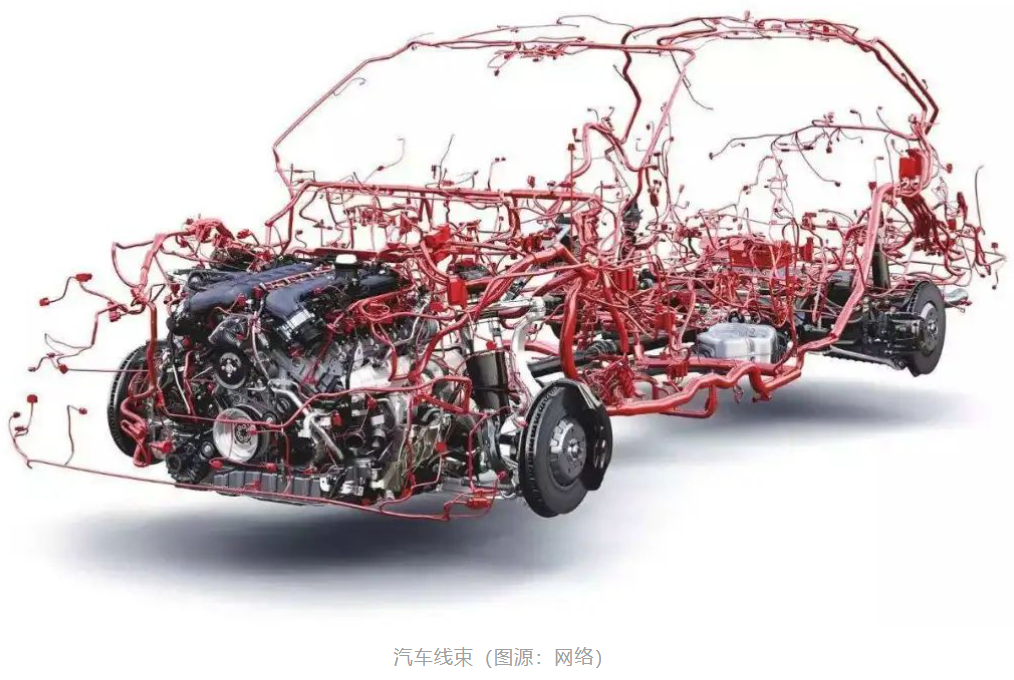

汽车发动机上的电子控制系统可分为传感器、控制器和执行器3个部分,传感器采集各种信号,然后输入控制器,控制器在接收到信号后,经过分析处理,会及时发出指令给执行器。而发动机线束就是连接发动机各传感器、执行器、控制器之间的电线路,如果发动机线束出现故障,就会导致控制器无法正常工作,影响发动机运转,进而影响整车工作。目前,发动机上电器件越来越多,发动机线束随之也越来越复杂,因此,线束设计在汽车设计、生产和制造中受到越来越多的关注。

1 电源和搭铁的分配设计

1.1 发动机的供电系统和搭铁

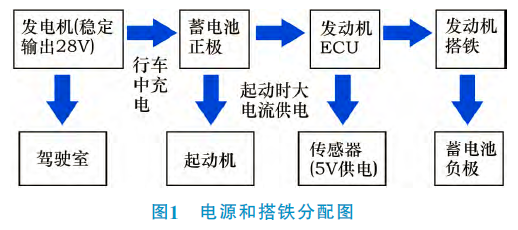

发动机的供电系统主要包括控制器ECU供电、传感器供电、起动机供电和蓄电池充电。

1) ECU供电ECU (Engine Control Unit) 是发动机控制单元,其功能是采集各传感器输入信息,进行运算、处理、判断,然后输出指令控制执行器工作,使发动机处在最佳的工作状态,被称为发动机的“大脑”。为保证ECU工作可靠性,ECU的供电线路中应该尽量少的加以控制,确保即使发动机或者整车电路其他部位出现故障时,也能保证ECU不断电。因此,ECU一般是从蓄电池直接供24 V电(称为常电),不受电源总开关和整车其他开关的控制。

2) 传感器供电目前应用的传感器基本为5 V供电,均为ECU内部产生,供电线路从ECU直接到传感器相应引脚,不需要外部接入。

3) 起动机供电发动机起动的时候,由起动机工作带动发动机转动。由于起动机内阻很小,起动电流往往很大,这个电流由蓄电池直接向起动机提供。因此,起动机的供电线路是蓄电池直接连接起动机正极接线柱。

4) 蓄电池充电车辆起动时,由蓄电池向起动机供电。

车辆正常运行过程中,发动机带动发电机工作,发电机发出来的电,一部分会对蓄电池充电,一部分提供给整车驾驶室供电。充电线路上,可根据需要,串接熔断器或者继电器加以保护。

搭铁,实际上就是选定整车车身为零电位点。搭铁线是构成汽车电路回路的一部分,在汽车电路中起着十分重要的作用。由于发动机控制器ECU对整车性能和安全影响很大,且易受其他用电设备的干扰,因此它的搭铁点一定要单独设定。同时,为减少导线的电压降,应选择就近搭铁。

目前,根据上述要求,在发动机缸体上设置了专门的搭铁点,发动机线束中ECU搭铁线通过孔式接头,直接接到搭铁点上,并通过底盘相应线束,直接过渡到蓄电池负极。图1为电源和搭铁分配图。

1.2 线路保护设计

针对目前应用的发动机线束,线路保护设计主要指导线的合理选择、线路上防护材料的应用,以及线路上串接熔断丝的选择。

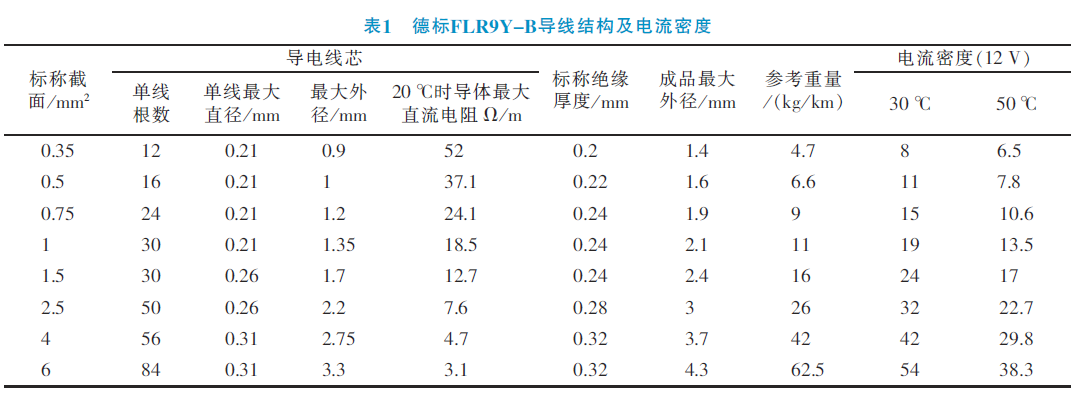

1) 导线线种的选择根据整车应用市场的标准选择合适的线种,目前,发动机线束大多选择德标线束,类型为FLR9Y-B单芯无屏蔽薄壁聚丙烯绝缘低压电线,导体为多股绞合软裸铜线,绝缘采用无卤阻燃材料,具有优良的耐油性及可靠性。

2) 导线截面积的选择在确定线种之后,要根据导线电压降、负载功率和导线发热等因素,确定导线的截面积。

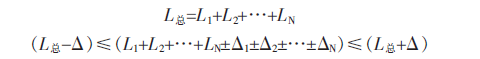

导线截面积的计算公式为:

A=IρL /Ud (1)

式中:A—导线截面积,mm2;I—电流,A;ρ—铜导线电阻率;L—导线长度,m;Ud—导线允许的电压降,V。

为避免导线过度发热,应考虑电流密度,计算公式为:

S=I/A (2)

表1为德标FLR9Y-B导线结构及电流密度。

当然,在平时的线束设计中,可以根据经验直接选择导线的截面积,一般长时间工作的电器设备可选择实际载流量60%的导线,短时间工作的电器设备可选择实际载流量60%~100%的导线。即普通的传感器信号线,一般选择截面积0.5 mm2的导线;电源线或者搭铁线,一般选择截面积2.5mm2的导线。

3) 导线耐温等级的选择根据发动机线束的工作环境温度,并结合商用车汽车级标准,要求普通导线长期工作

温度-40~125 ℃。如果有特殊使用环境的要求,就需要选择特殊类型的导线,比如在加热装置工作的时候,靠近发动机进气加热侧周围辐射温度达到200℃以上,可选择耐高温导线。

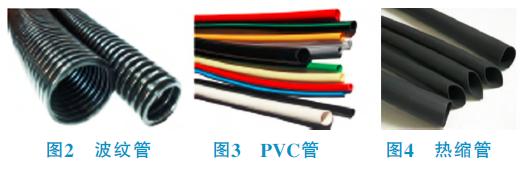

4) 防护材料汽车发动机线束外部一般由波纹管(图2)、PVC管(图3)、热缩管(图4)、胶带等防护材料做基本包扎防护,应用卡扣、扎带、支架等作为固定线束防护材料。每种防护材料都具备自身特性功能,要实现线路保护设计,需要结合实际线束应用环境,了解并正确应用各种防护材料。

发动机线束防护材料应用最多的是波纹管,套在线束外侧保护线束不受划断,其特点是耐磨性好、柔韧性好,并有一定的防撞击作用和弯曲性,且安装方便。波纹管中,线束填充率应该保持在60%左右,线束过密会导致线束在波纹管内部产生磨损。普通波纹管一般长期工作温度为-40~120 ℃,短期最高可达到150℃, 阻燃等级UL94 -HB,可耐受发动机上高温、高震动的恶劣环境。

当线束必须从热辐射温度较高的位置走线时,波纹管外部可裹缠隔热材料(图5),防止波纹管被烤坏。目前使用的闭口波纹管,防护效果更佳,且外观更美观。

目前汽车发动机向紧凑型发展,波纹管的弯曲性毕竟有限,在发动机某些狭小的空间无法实现走线要求,因此,这些部位需要用PVC管来代替。PVC管主要成分为聚氯乙烯,基本防护功能跟波纹管差不多,只是因为本身质地比较软,因此柔韧性和弯曲行更好,耐高温性能却不及波纹管,适用于一些狭小空间布线,线束弯折要求高的位置。

热缩管也是一种常用的防护材料,它是一种特制的聚烯烃材质的热收缩套管,外层采用优质柔软的交联聚烯烃材料及内层热熔胶复合加工而成,外层材料有绝缘防蚀、耐磨等特点,内层有低熔点、防水密封和高粘接性等优点,目前应用较多的是双臂热缩管,主要应用在线束中卯连接点,侧重于密封防水。同时,胶带是最基本、应用范围最广的线束防护材料,具备耐温、耐磨、耐油污、绝缘等特点;根据线束的防护要求不同,可以进行全缠、点缠。

发动机线束装配时,波纹管之间通过卡扣连接,线束分支的固定通过扎带来完成,扎带的作用是紧固线束,并使其牢固可靠地固定在缸体或者支架上,防止线束振动、移位或者干涉而损坏线束。

5) 线路熔断丝的匹配选择熔断丝或者熔断片通常会串接在线路中,目的就是对线束和用电设备加以保护,此种保护一般指的是过电流保护,当有不允许的大电流通过时,可使线路及时断开,保护其他部件不会被烧坏。对于发动机线束,在选择熔断丝或者熔断片的时候,像发动机ECU、驾驶室电器系统,对整车性能影响很大,必须单独串接熔断丝,而且熔断丝尽量靠近电源器件,比如发电机、蓄电池等;易受其他设备干扰的电器件,必须单独设置熔断丝;在熔断丝或者熔断片熔断之前,线束绝缘层不能被熔化或者燃烧。

熔断丝的选择,必须考虑负载的电流特性、熔断丝的工作环境,如果熔断值选择过小,熔断丝则很容易熔断,系统没办法正常工作;选择过大,既是一种浪费,也无法起到保护线路的作用。熔断值的选择,可参考以下公式:

If=In /(RR×0.75) (3)

式中:If—熔断丝的额定电流理想值;In—正常工作电流值;RR—环境温度折减系数;0.75—负载特性系数。其中,In=P/Un,可根据负载的功率和额定工作电压求出,再通过熔断丝的温度折减率曲线得到该熔断丝工作环境温度下的温度折减率值,将In、RR带入公式(3),就可以算出If,最后在熔断丝规格表里选择与If相同或者稍微大一点的额定电流值对应的熔断值。

1.3 电磁屏蔽设计

随着电控发动机应用越来越广,发动机上电器件越来越多,电器件本身的辐射以及相互之间的干扰,导致发动机本身的背景噪声越来越高,电磁污染越来越严重,已经引起了广泛关注。线束产品用来传输电压和各种电信号,相当于一个大型的“天线”,也为电磁干扰提供了传播的媒体和通道。如何提高汽车发动机线束抗电磁干扰能力,也成为一个重要课题。

要避免干扰,首先想到的就是“屏蔽”,屏蔽就是利用金属屏蔽体,隔离电磁场的干扰,既可以防止外来电磁场干扰,又可防止本身电磁场辐射对外界的干扰。对于发动机线束,目前的电磁屏蔽方式大多为静电屏蔽,多用在线束外部裹缠屏蔽胶带的方式来实现,并通过屏蔽胶带搭铁的方法,把多余的电荷传送到大地中去。对于屏蔽要求比较高的场合,发动机控制器、传感器的线束连接器以及线束对接点均会采用金属外壳,与屏蔽胶带连接,这样会保障线束每个分支点的屏蔽效果。

2 汽车发动机线束的布置

2.1 线束走向的注意事项

在有限的发动机空间内,合理布线极为重要,走线混乱既不美观,也会产生不必要的干扰,影响性能,同时也不便于后期的故障检查和维护。

因此,发动机线束走向需要注意以下几点:

①线束走向应沿着发动机的边、槽等部位,以避免线束承受压力;

②线束走线时,应避免缸体或部件中过尖或者锐边部位,防止线束波纹管磨损;

③布线时尽量避开或者远离热源,布线时应避开燃油管路,无法避开时,可采用高温导线或者隔热材料;

④传感器或者执行器接插件避免垂直走向,以防水防尘;

⑤线束固定应保证间隔150 mm捆扎固定一次;

⑥线束走向应与依附件方向一致,主线束尽量避免斜方向布置。

2.2 线束布置的注意事项

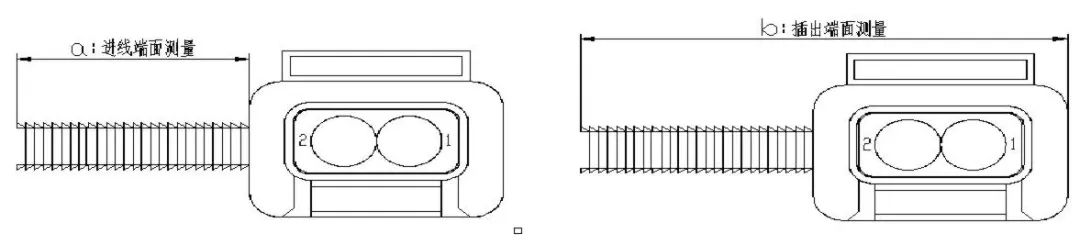

1) 所有线束的连接器应布置在伸手可及的位置,且连接器末端应预留一定的线束长度,便于插拔。

2) 熔断盒的线束要留有足够的余量,以方便熔断盒拆卸。

3) 在同一部位的连接器应用颜色、大小、内部定位等方法,防止错装。

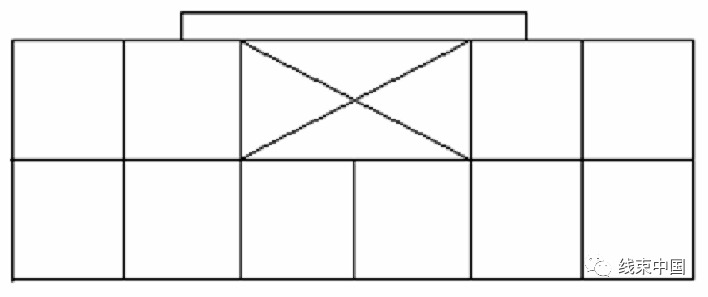

4) 在部分位置为了保持线束与周边的间隙,使用支架或者夹板,以保证线束不变形。

5) 发动机上方线束,如电源线、搭铁线等,如果太乱,可开发线束分线盒,集中在盒内布置和走线,同时熔断丝也可以放置在分线盒内,避免放置在外部导致进水短路。

实践证明,通过上述线束精益设计方案,有效地提高了发动机线束的综合性能,同时,该方案已在汽车发动机线束的生产和应用中得到验证,整体工作安全可靠,完全满足发动机电控系统的要求。

UG教程网

UG教程网