1 介绍

注释:本标准中的任何规定都不能取代适用的法律和条例。

注释:在英语与本国语言之间冲突的情况下,以英语为先。

1.1目的:这个标准具体说明了线束胶带的尺寸,测试方法与要求。

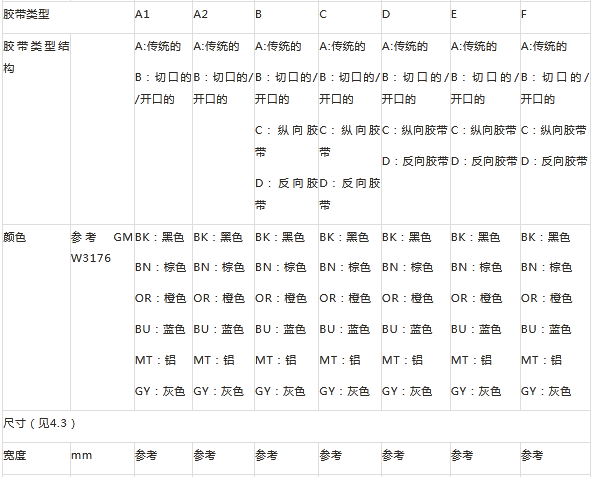

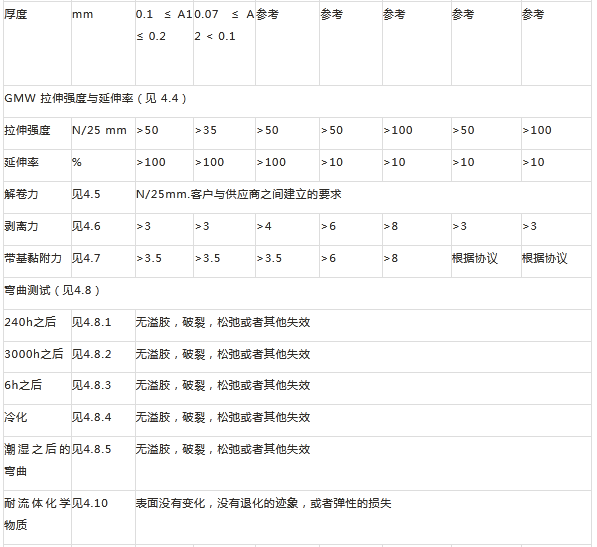

1.2 适用性:这个标准应用于所有的乘用车与轻型重载卡车的线束,根据给定的应用来评估与选择线束胶带。表1中定义的指定的温度等级,包含了汽车中遇到的不同的温度范围。

1.3 备注:没有国际或者国家等同于这个标准.

2参考

注释:只有最新的被批准的标准才适用,否则有特殊说明

2.1 外部标准/说明书

ASTM D5374 EN 1944 ISO 3795 ISO 22241

ASTM D5423 FMVSS 302 ISO 4925 ISO 29862

BS EN 1942 IATF 16949 ISO 6722-1 ISO 29564

DS/EN61672-1 ISO 2286 ISO 6931-1 ISO/IEC 17025

2.2 GM标准/说明书

GMW3059 GMW3205 GMW15634

GMW3176 GMW3235 GMW15635

2.3 其他参考资料

国际汽车工作组(IATF),IATF 16949在独立资源定位器(URL)上可以找到

http://www.aiag.org/

3 测试准备与评估

3.1资源

3.1.1 设备:带有电源插座与网络连接的温度可控的空间

3.1.1.1 校准:测试设备应该在良好的工作状态并应有一个有效的校准标签。

3.1.1.2 替代方案:替代的测试设备也可以被使用。但是,这个标准里面标明的所有的测量变量,应该根据物理定义来正确地选择。

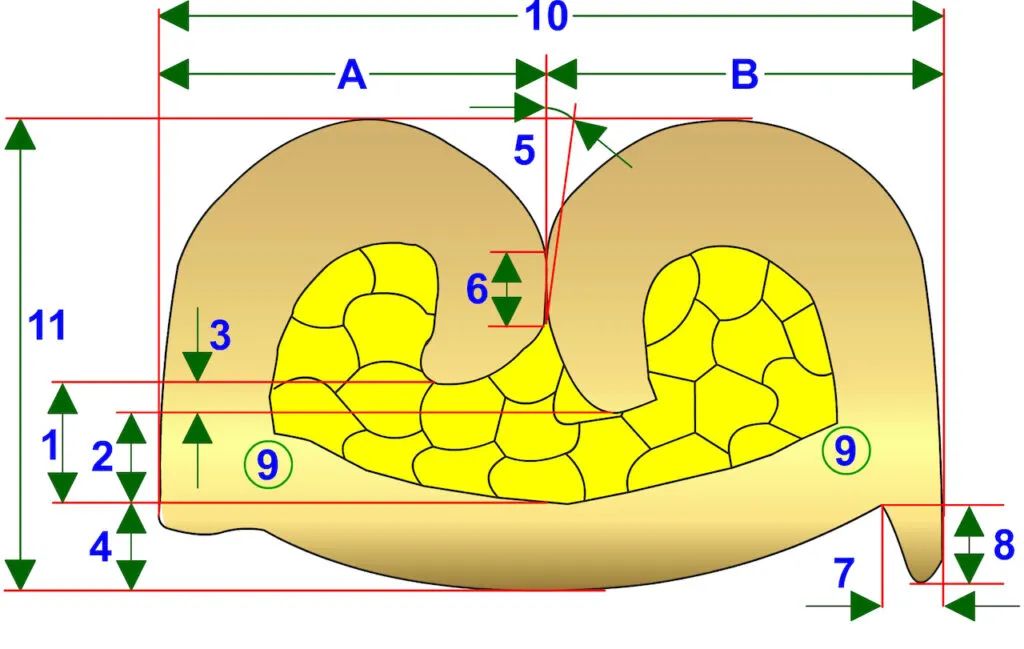

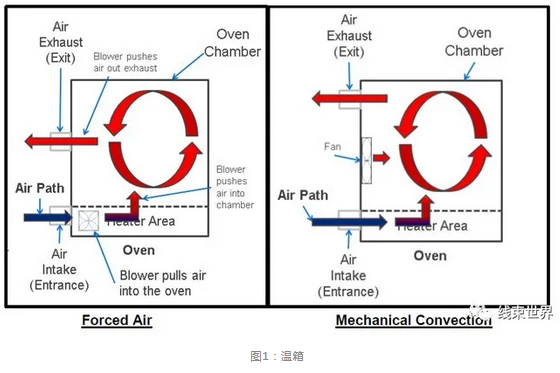

3.1.1.3 温箱. 除非另作说明,当需要一个温箱时,它应该是一个热空气温箱。温箱的类型应该是增压空气或者机械对流。看图1,空气应该以这样的方式进入温箱,它流过测试样品的表面,在可靠近温箱的顶部出去。在特定的老化温度下,温箱应该有每小时不低于8个,不高于20个的完整的换气次数。温度的均匀性与空气交换测量见ASTM D5423 与 ASTM D5374.

3.1.2设备 在章节4 见每个独立的测试

3.1.3测试模型/测试样品. 测试样品的数量在每个单独的测试中体现. 不在原型图工具的零件不能被使用。在去除测试样品之前,将胶带从胶带卷上去掉三层。对于每组测试,测试样品在测试开始时,不能超过6个月,且之前不能在其他测试上使用过。.

3.1.4测试时间

总有效时间:125天

测试时间:4400小时

时间延迟协调:80小时IATF16949在独立资源定位器(URL)上

3.1.5测试需求信息.

3.1.5.1产品质量保证. 胶带生产商必须根据国际汽车工作组(IATF)来执行质量管理,IATF 16949在独立资源定位器(URL) http://www.aiag.org/.上可以找到,来执行质量管理。必须用适当的统计工具来分析工艺,产生数据,以便于最终的产品的变动能够不断地被减少。胶带的供应商必须建立多功能小组(CFT)来开发控制计划与过程失效模式与效果分析(FMEA),给合适的线束供应商的工程与质量部门批准。

胶带生产商必须在系统,子系统,零件与材料等级开发控制计划,以适合供应的产品。最少,控制计划应包括全面的文档。文档应包含产品/过程特性,过程控制,以及在量产时发生的测试与测量。当产品或者过程变化时,过程变得不稳定时,或者过程变得失效时,控制计划应该被修正与更新。

过程FMEA是一个辅助工具,用来保证线束胶带持续地保持所有的性能特性,这些特性在规格中可以找到。应采取努力来持续地提高过程,以获得缺陷预防而不是缺陷侦测。

注释:IATF 16949 需要可靠的测量设备。因为在这个规格中描述的大多数胶带是材料破坏性测量。在涉及样品准备,环境条件与设备影响上有很高的复杂性。因为总体上高分子材料的测试有很高的变量。同时普通的IATF 16949小于30%的用量取而代之(R&R)的需求是不能达到的。因为这些是工业标准胶带测试。尽管它们性能等级低,但也可以被使用。

3.1.6 人员/技能 在这个过程中,需要正确地的培训操作这个仪器。每个测试应由专业的人员完成。

3.2 准备. 在章节4见每个单独的测试

3.3 条件

3.3.1环境条件 除非有特定说明,所有的测试样品应该预先放在室温23 °C ± 3 °C ,相对湿度(RH) 45%-75%的环境中至少16个小时。除非有特定说明,所有的测试,除了“过程”测试,应该在室温23 °C ± 3 °C ,相对湿度(RH) 45%-75%中实施。

3.3.2测试条件. 与这个标准要求的偏差,应该被认可。这些要求应该在零件的图纸上,测试证书上,报告等具体说明。

3.4 .指示:在章节4见每个单独的测试

3.5 数据. 见 3.7.1.

3.6 安全

这个工程标准可能涉及到安全要求与危险材料,操作与设备的方法。这个标准不建议处理所有关于它的使用的安全问题。这个标准的使用者有责任保证遵循所有的合适的安全与健康措施。这个会设计需要一些专门的训练。安全与健康标准包含地方特定的规则与程序,公司的规则与程序,以及政府的标准。与合适的地方安全与健康部门的联系应该被建立,以便于在这些事情上有进一步的方向与指导。

3.7 归档. 本标准发布的零件或者材料的样品,应该被测试来符合这个标准的要求,并在生产水平的零件与物料开始发货之前得到GM负责的部门批准

任何零件或者材料的变更,例如设计,功能,性能,制造工艺与产地都需要重新发布产品。这是供应商单独的责任自发来提供给客户任何变化或者产品/工艺变化的文件,来申请新的产品发布。

如果没有同意,在修改的或变化的产品发货之前,整个的验证试验应该被供应商重复并记录。在一些情况下,一个较短的测试在负责的GM部门与供应商之间可以被同意。

3.7.1测试结果. 测试结果应该在测试报告中被记录。见数附录A的数据表A1。伴随着结果/数据(通过/失败决定)需求的对比,测试结果至少包含下面的要求:

• 供应商名称Supplier Name

• 日期

• 产品名称ProductDesignation

• GM零件号GM Part Number

• 国际材料数据标准(IMDS)编号(ID)InternationalMaterial Data Standards (IMDS) Identification (ID)

• 温度等级Temperature Class

• 粘合剂类型Type of Adhesive

• 测试结果与测试结果的解释TestResult and Interpretation of Test Result

测试应该在附录A的表A1描述的频率运行

4 需求与程序

4.1 材料. 胶带应该符合这个标准的要求达6个月的储存,并且免受阳光直晒。胶带的颜色应该根据GMW3176来定义。只要其他的特性没有变,一种颜色的发布也表明了其他的颜色。

4.2 标识. 每卷胶带应该标注供应商的名称

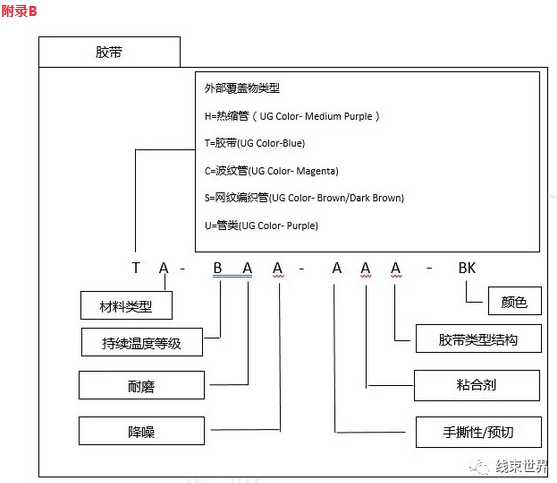

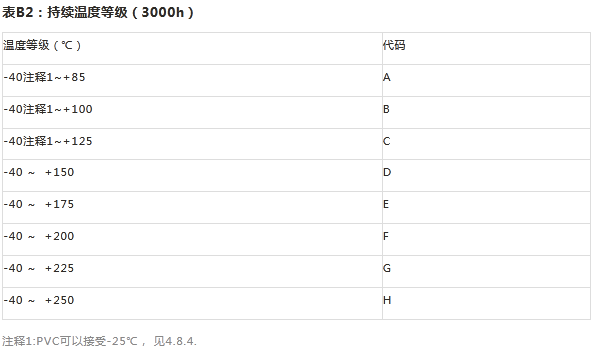

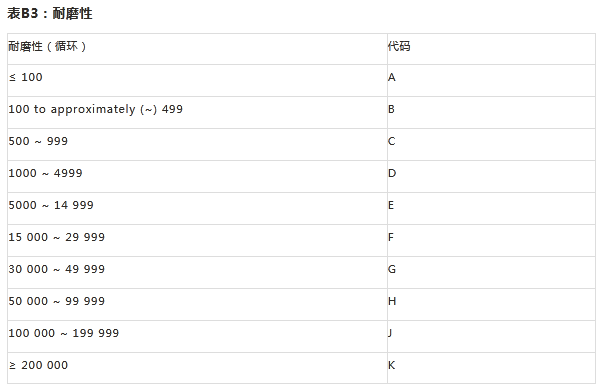

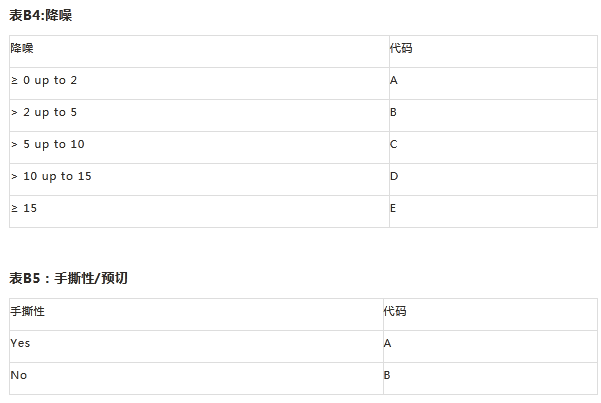

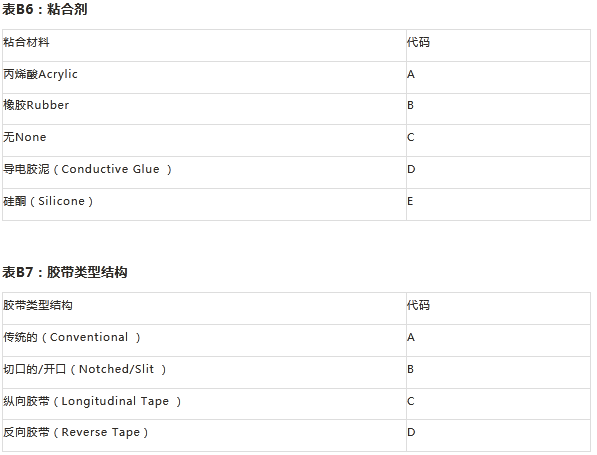

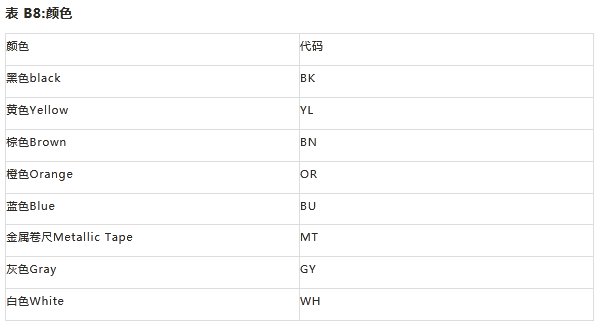

4.2.1GM覆盖物命名代码系统. 为了在工程图纸上的识别,每卷单独的胶带应如图B1被编码。使用来自于表B1到表B8的属性

4.3 尺寸

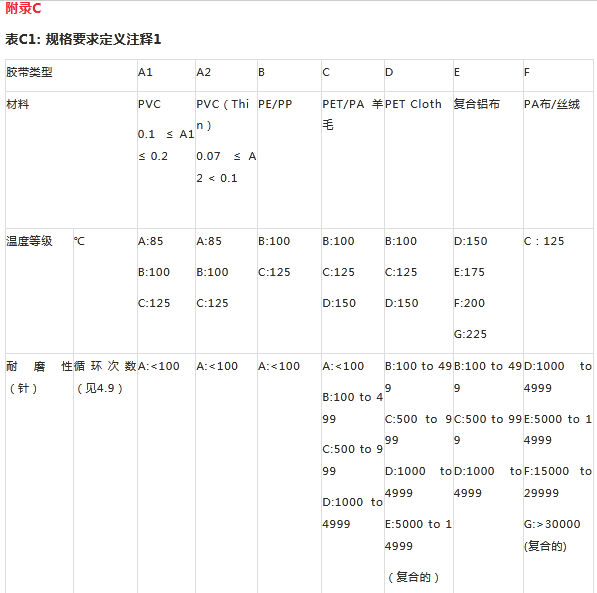

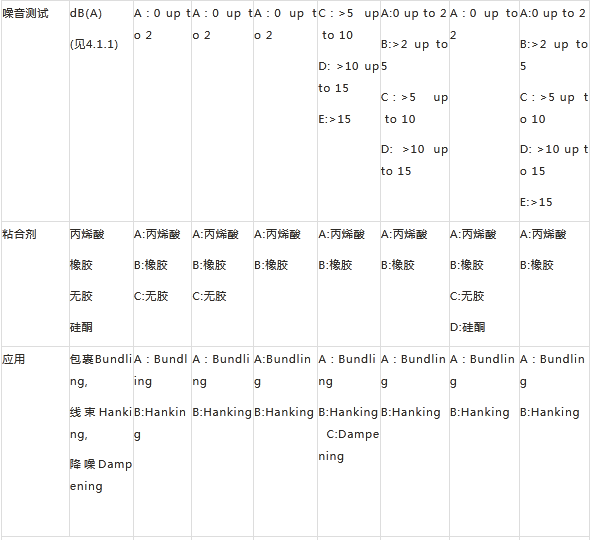

4.3.1总厚度. 测试应该根据BS EN 1942来进行。对于压缩性的降噪胶带,测试应该根据ISO 2286来进行。单值不准超过附录C中表C1给的范围。

4.3.2胶带宽度.

4.3.2.1测试样品. 准备两种各450mm长的测试样品。

4.3.2.2设备. 一个标度间距0.5mm的钢尺。

4.3.2.3程序. 将没有拉力或者压力的测试样品的胶面放在硬的光滑表面。沿着长度在3个相似等距的点,用钢尺垂直于边缘测量宽度。

4.3.2.4结果分析. 宽度应该根据附录C的表C1。宽度的偏差应该在≤ ± 1mm

4.4 拉伸强度与延伸率. 测试应该根据ISO 29864 来执行,除了准备5个宽度相同的样品,每个样品200mm长。对于宽度> 25 mm 的胶带,一个25mm宽的测试样品应从胶带上垂直切下来。用一个锋利的小刀来获得净切边缘。测试结果的解释请见附录C的表C1。

4.5 解卷力. 测试应该根据EN 1944来执 执行。测试结果的分析,请见 附录C的表C1。记录下平均力。注释:解卷力应该在胶带供应商与线束供应商之间达成一致。

4.6 剥离力. 测试应该根据ISO 29862,过程1,180度(°)测试来执行。

4.6.1测试样品. 准备3组宽度相同的样品,每个样品300mm 长。对于宽度> 25 mm 的胶带,一个25mm宽的测试样品应从胶带上垂直切下来。用一个锋利的小刀来获得净切边缘。.

4.6.2过程. 剥离粘度以胶带宽度N/25 mm来体现

4.6.3测试结果的分析. 见附录C的表C1

4.7 带基的黏附力. 这个测试应该根据 ISO 29862,过程2, 180° 测试带基的黏附力来执行。剥离粘度以胶带宽度N/25 mm来体现

4.7.1 测试样品. 准备3组宽度相同的样品,每个样品300mm 长。对于宽度> 25 mm 的胶带,一个25mm宽的测试样品应从胶带上垂直切下来。用一个锋利的小刀来获得净切边缘。.

4.7.2 测试结果的分析. 见附录C的表C1。

4.8 弯曲测试.

4.8.1短期老化之后的弯曲测试

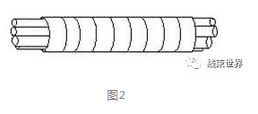

4.8.1.1 测试样品. 准备3组测试样品,每个样品由16个0.35mm2的绝缘导线(ISO薄壁)0.35mm2 或者12个0.5mm2 绝缘导线组成。测试所需的所有绝缘导线(线缆)应该是四氟乙烯与乙烯共聚物(ETFE)。当测试表1里面的F,F,G,H温度等级的胶带时,联系负责的GM部门询问在测试中应用什么样的电线。电线的长度为600mm。电线应该被紧紧地缠绕捆绑着。胶带应该从底部缠在测试样品上,每一圈缠绕应该一个接一个盖住前一圈的胶带宽度的二分之一。见图2。

4.8.1.2过程. 测试样品应该在室温与相对湿度下保存≥ 24 h。见3.3.1. 。将测试样品垂直地放置在一个对流温箱里面240h,温箱见表1 。测试样品彼此之间,并距离温箱内表面≥ 50 mm 。在老化之后,测试样品应该在温度23 °C ± 3 °C 下储存6小时,并绕在一个有相同温度的 ,30mm 的芯轴。测试样品应该弯曲720°。弯曲360°的时间应该 60 s。之后测试样品被进行目视检查。

4.8.1.3测试结果的分析. 测试样品不允许有任何溢胶,破裂,松弛,或者其他失效。

4.8.2长期老化之后的弯曲测试

4.8.2.1 测试样品. 见4.8.1.1, 但是, 测试样品的结构应如表2所示。

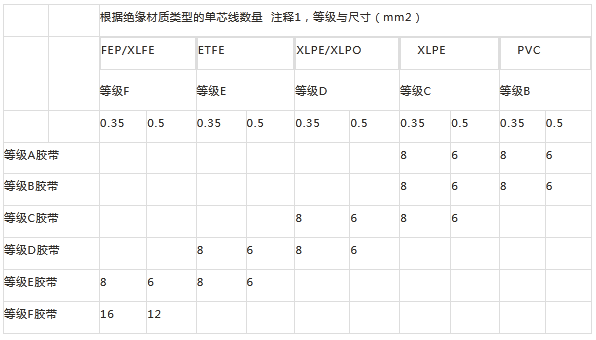

表2: 用于长期老化弯曲测试与湿度影响的电线的类型

注释1: 电线绝缘层类型: ETFE = Ethylene Tetrafluoroethylene(四氟乙烯与乙烯共聚物), FEP = Fluorinated Ethylene Propylene(氟化乙烯丙烯), PVC = Polyvinyl Chloride(聚氯乙烯), XLFE =Cross-linked Fluorinated Ethylene(交联含氟乙烯), XLPE =Cross-linked Polyethylene(交联聚乙烯), XLPO = Cross-LinkedPolyolefin(交联聚烯烃)

4.8.2.2 过程. 测试样品应该在室温与相对湿度下保存≥ 24 h。见3.3.1. 。将测试样品放置在一个有强制空气或者对流温箱里面3000号,温箱见表1 。测试样品彼此之间,并距离温箱内表面≥ 50mm 。不同胶带材料组成的测试样品,不应该同时测量。老化之后,测试样品应该在温度23 °C ± 3 °C 下储存6小时,并绕在一个有相同温度的 ,直径30mm 的芯轴。测试样品应该弯曲720°。弯曲360°的时间应该 60 s。之后测试样品被进行目视检查。

4.8.2.3 测试结果的分析:测试样品不允许有任何溢胶,破裂,松弛,或者其他失效。

4.8.3 在过载温度老化之后的弯曲测试。

4.8.3.1 测试样品. 见4.8.1.1, 但是这个测试的电线绝缘材质都应为ETFE.

4.8.3.2 过程. 测试样品应该在室温与相对湿度下保存≥ 24 h。见3.3.1. 。将测试样品垂直地放置在在一个热温箱6h,温度见表1。测试样品彼此之间,并距离温箱内表面≥ 50 mm 。在老化之后,测试样品应该在温度23 °C ± 3 °C 下储存6小时,并绕在一个有相同温度的 ,直径30mm 的芯轴。测试样品应该弯曲720°。弯曲360°的时间应该 60 s。之后测试样品被进行目视检查。

4.8.3.3 测试结果的分析:测试样品不允许有任何溢胶,破裂,松弛,或者其他失效。

4.8.4 冷弯曲试验

4.8.4.1 测试样品. 准备3组样品,每组样品有两根互绞,且尺寸为0.35mm2电线组成。这个测试的所有电线绝缘层应该是ETFE 或 FEP.

4.8.4.2 设备. 冷藏室

4.8.4.3 过程. 测试样品应该在温度-40 °C至少保存4h, 然后缠绕在一个有相同温度(-40 °C) ,直径30mm 的芯轴。测试样品应该弯曲720°。弯曲360°的时间应该 60 s。之后测试样品被进行目视检查。如果PVC胶带在-40 °C测试失败,可以在-25 °C进行此测试。

4.8.4.4 测试结果分析. 测试样品不允许有任何溢胶,破裂,松弛,或者其他失效。

4.8.5 湿度影响之后的弯曲测试

4.8.5.1 测试样品. 见4.8.1.1, 但是测试样品的结构应该如表2 所示

4.8.5.2 过程. 测试样品应该存储在气候模拟的小房间里900h,小房间相对湿度为95% ±5% ,温度为+70 °C 。在老化之后,测试样品应该在温度23 °C ± 3 °C 下储存6小时,并绕在一个有相同温度的 ,直径30mm 的芯轴。然后目视检查 。

4.8.5.3 测试结果分析. 测试样品不允许有任何溢胶,破裂,松弛,或者其他失效。

4.9 耐磨性.

4.9.1 针耐磨. 这个测试根据ISO6722-1来完成,带有从4.9.2到4.9.4的修改

4.9.2 测试样品. 100mm的胶带应该缠绕在芯轴上一层,芯轴的直径为5.0 mm± 0.1 mm ,芯轴放置在设备中。胶带应该从芯轴的底部缠绕,胶带应该从底部缠在测试样品上,每一圈缠绕应该一个接一个盖住前一圈的胶带宽度的二分之一。应准备10组测试样品。

4.9.3 设备/过程. 设备应该:

• 记录失败之前的循环次数,在针磨破绝缘层时应停止,并保持与针接触。

• 根据ISO 6931-1,用一个直接为0.45 mm ± 0.01 mm 的针,针由弹簧丝组成

• 施加垂直力: 7 N ± 0.05 N

• 以55 cycles/minute ± 5 cycles/minute 的频率操作。注释 :一个循环应该包含一个往复运动

• 磨损长度应为 15 mm ± 1 mm

•在动态的情况下,在测试样品上产生持续的垂直力

• 在测试中测试样品不允许移动。如果需要夹紧,施加在连接器上的纵向力不能超过exceed 100 N/mm2

• 有个稳定的基座

• 在温度 23 °C ± 1 °C 下测试

重复这个过程,读出10组数据,但是需要在每次测试之后更换针。

在10组中的每个样品执行一次测试,并当在针磨破绝缘层并保持与针接触时,决定循环的次数4.9.4试验结果分析.测试样品应该承受附录C的表C1的最小循环次数,没有被切换。如果测试结果与管子或者袖套的参数相比,注意胶带通常有50% 重叠的,也就是双层

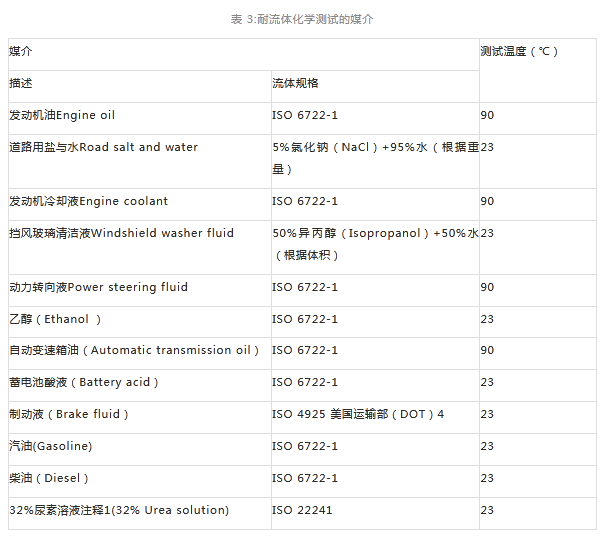

4.10 耐液体化学物质

4.10.1 浸没在流体之后的弯曲测试. 在暴露区域使用的粘性胶带应抵制与化学物质与机动车液体的偶然接触。只有温度等级C,D,E与更高等级的胶带才需要被测量。

4.10.2 测试样品. 两个截面积为0.35mm2且与胶带的温度等级相同的电线,被绞在一起并被胶带50%重叠缠绕,被用来做测试。每次流体测试,准备3组300mm长的样品。

4.10.3 过程. 将测试样品浸入表3的测试流体5分钟。对于蓄电池酸液,测试样品应该被浸入5s。这个可以将样品做成“U”型,将样品的两端留在测试流体的外面才完成。柴油与汽油被浸入或者喷洒在样品上直到液体开始滴落。将测试样品保存在温箱里面48h,温箱温度在表3。在那时候之后,拿掉样品并将他们在室温保存3-16h。将每组测试样品缠绕了直径20mm的芯轴上,目视 检查每个样品有没有破裂,撕裂,溶胶。拆开电线,将他们缠绕在直接为2mm的芯轴上,目视检查电线绝缘层有没有破裂,撕裂,或者融化。

4.10.4测试结果分析. 不允许有电线绝缘层的退化,且胶带仍需保证它的缠绕性能。记录任何表面的变化,退化的迹象,或者挠性的损失。

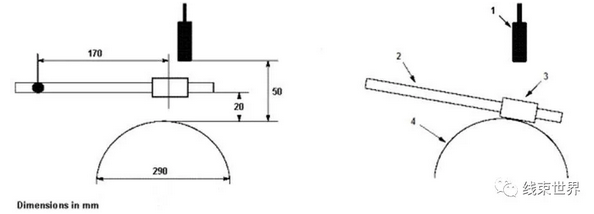

4.11 噪声要求

4.11.1测试样品. 在影响的地方,一个单层胶带缠绕在一个钢条上。胶带的纵向的长度为5cm,横向方向宽度为19mm.

4.11.2 设备. 见图3

1. 麦克风.

2. 钢条.

3. 测试样品.

4.ENAW-5754 铝合金板 (0.3 mm x 350 mmx 190 mm).

图 3: 噪音测试设置

4.11.3过程. 一个直径8.0 mm ± 0.1 mm,长385的钢条放在厚度为0.3mm的ENAW-5754铝合金上方20mm,施加0.16N的力。噪声通过DS/EN 61672-1规定的等级1 的麦克风来测量,麦克风放置在影响区域上方50mm。噪声以声压级(Lsp)的形式被测量,声压级频率计算为”A”,时间计算为“S”。测量包裹粘性胶带的钢条与未包裹胶带钢条的差异。测量单位是分贝(dB)。在测试样品相同的地方,进行10次测试。如果趋向更低的沉默值趋势出现,比如通过压缩样品,这个值应该在测试报告中指出。

4.11.4 测量结果分析. 见附录C的表C1。如果测试结果与管子或者袖套的参数相比,注意胶带通常有50% 重叠的,也就是双层。

4.12 耐火焰传播性Resistance toFlame Propagation.阻燃性应确保火焰不会通过线束上的胶带来传播。所有的粘性线束胶带需要做这个测试。

4.12.1过程. 这个测试根据 ISO 3795与 FMVSS 302 来执行。用于由7根1.0 mm2的电线组成,并有50%胶带重叠的的线束。电线使用的绝缘层材质根据胶带的温度等级。见表4。阻燃性应该根据表5来评定等级. See Table 4。

4.12.2 需求. 对于车身外部,底盘,引擎盖下的应用,胶带至少应满足等级B的阻燃性等级。对于车身内部的线束应用 ,胶带应至少满足等级C的阻燃性等级。

4.13 雾化.根据GMW3235方法B,也就是在100°C 下雾化分析16 h。只需要测试汽车车身内部应用的胶带。

4.14 挥发性有机物(VOC)与半挥发性有机物(SVOC)排放 根据GMW15634来测试,VOC 与 SVOC 限制在GMW3059详细说明,也可以在GMW15634中发现。只需要测试汽车车身内部应用的胶带。

4.15 酮与醛的排放. 根据GMW15635来测试,限制在GMW3059被详细说明,也可以在GMW15635发现。只需要测试汽车车身内部应用的胶带。

4.16 气味. 根据GMW3205编号A与GMW3205 编号B。只需要测试汽车车身内部应用的胶带。

4.17 手撕性. 如果这个胶带的拉伸强度(见4.4)不超过90 N/cm,应该被定义为“手撕性”。并且,胶带在被手撕之后,边缘平滑,没有磨损。

4.18 热水喷射测试(仅用于车身外部胶带).用于潮湿区域的粘性胶带应能抵制住压力,因为他们有可能发生在带有热水设备的清洁操作区域

4.18.1 测试样品/流程 这个测试的操作带有一个市场上可以买到的热水喷射设备与一个垂直夹住的线束样品。这个线束直径在10-15mm,长度在50cm-60cm,由1mm2的PVC的电线组成,并用胶带缠绕有50%的重叠。胶带末端固定在位置上。应该满足下面的参数:

•扇形喷嘴角度30° 到 35°

•喷嘴与线束之间的距离在100 mm 到150 mm之间

•在距离线束40cm到50cm处(不要喷线束的边缘),以移动速度2 cm/s – 4 cm/s对线束中心出进行喷射。

•2分钟的暴露时间

•水温 80 °C ± 5 °C

•操作压力在8000 kPa 到10 000 kPa之间 (80 bar 到100 bar)

•对着样品的喷射角度为90° ± 10°

4.18.2 测试结果的分析. 在热水喷射处理之后,粘性胶带不应有破裂与目视上的损坏。脱位或者覆盖物被打开到电线暴露是不允许的。在测试报告中,特殊的观察应该被指出。

4.19 介电强度 (仅用于铰接胶带) 这个测试仅用于铰接胶带,因此有特殊的电气绝缘要求。

4.19.1 测试样品/过程. 用一个近似50cm长的0.5 mm2PVC的电线。在中心区域去除一段20mm长的绝缘层。用50mm宽的胶带将露出的区域包裹绝缘3层来进行测试。在粘性胶带外面包裹铝箔。首先施加测试电压1 kV (50 Hz to 60 Hz)持续一分钟,然后以500 V/s的速度来增加电压,直到电介质击穿。

4.19.2测试结果的分析. 直到 3 kV电压时,没有电解质击穿。

5 准备发货

不适用.

6 注释

6.1 词汇表。不适用。

6.2 首字母缩略词, 缩写 与符号.

~ 近视Approximately

° 度(角度)Degree(angle)

Ø 直径Diameter

dB 分呗Decibels

DOT 美国运输部Departmentof Transportation

ETFE 四氟乙烯与乙烯共聚物EthyleneTetrafluoroethylene

FEP 氟化乙烯丙烯 FluorinatedEthylene Propylene

FMEA 失效模式与效应分析Failure Mode and EffectsAnalysis

GSSLT 全球子系统领导团队GlobalSubsystem Leadership Team

IATF 国际汽车工作组International Automotive Task Force

ID 识别Identification

IMDS 国际材料数据标准International Material Data Standards

ISO 国际标准化组织InternationalOrganization for Standardization

Lsp 声压级soundpressure Level

NaCl 氯化钠SodiumChloride

PA 聚醯胺 Polyamides

PE 聚乙烯Polyethylene

PET 聚对苯二甲酸乙二醇酯Polyethylene Terephthalate

PP 聚丙烯Polypropylene

PSDS 电力与信息分配系统Powerand Signal Distribution System

PVC 聚氯乙烯Polyvinyl Chloride

PVC 聚氯乙烯PolyvinylChloride

R&R 取而代之Removeand Replace

RH 相对湿度RelativeHumidity

SVOC 半挥发性有机物Semi-VolatileOrganic Compounds

URL 独立资源定位器UniformResource Locator

VOC 挥发性有机物VolatileOrganic Compounds

XLFE 交联含氟乙烯Cross-linkedFluorinated Ethylene

XLPE 交联聚乙烯Cross-linkedPolyethylene

XLPO 交联聚烯烃Cross-LinkedPolyolefin

7 附加的段落

7.1 所有适用于这个标准的零件与系统必须满足GMW3059的要求。限制与可报告物质

8 编码系统CodingSystem

这个标准应该在其他文件,图纸等被参考。比如GMW16740 。

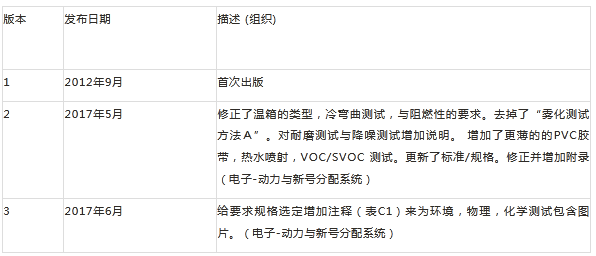

9 发布与修改

这个标准起源于2011年9月份,在2012年9月份第一次被电力与信息分配系统(PSDS)全球子系统领导团队所批准。2012年9月份第一次发布

附录 A

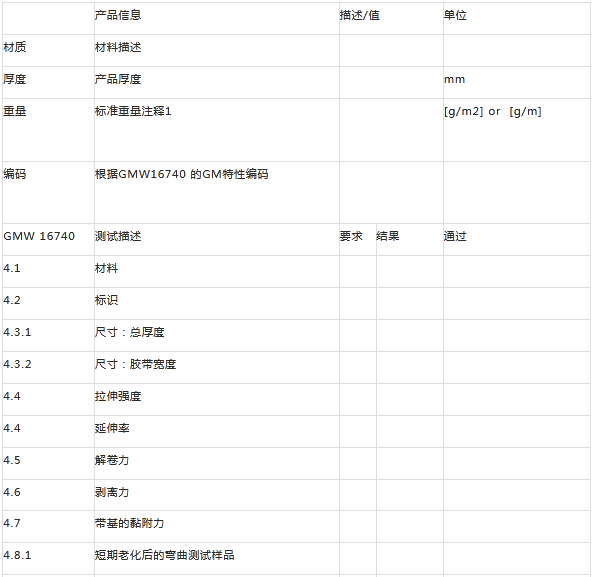

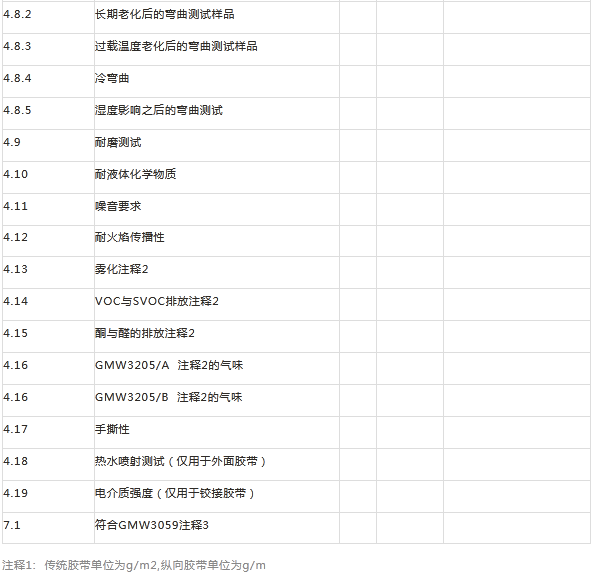

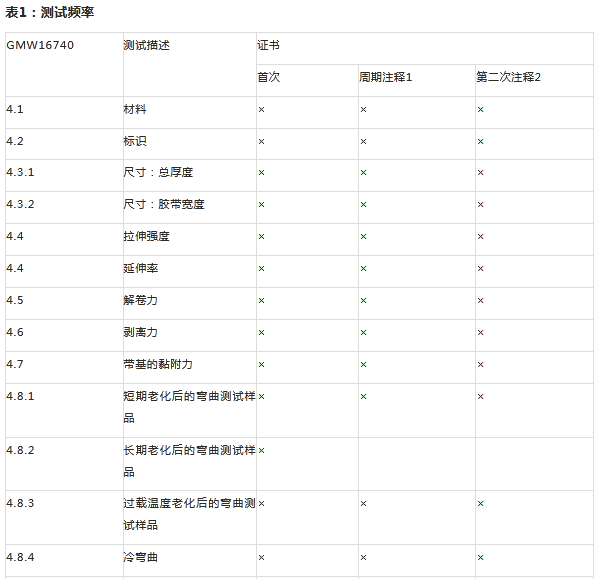

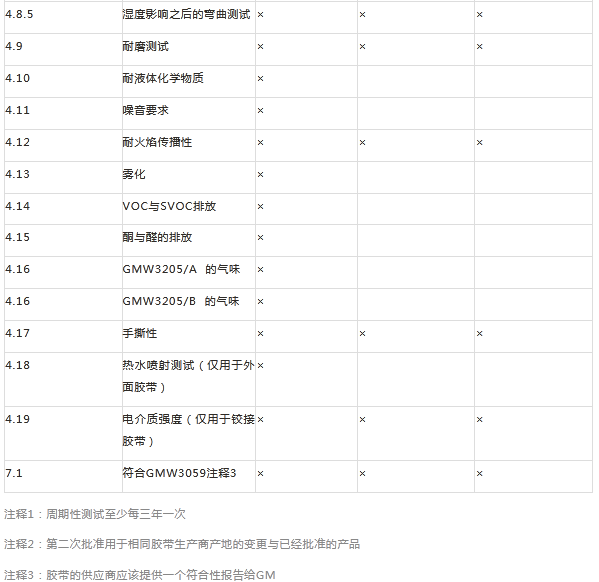

数据表A1:测试报告总结

供应商名称:__________ 日期 : _______________

产品名称 ____________ GM零件号:_________________

IMDS ID: __________

温度等级: ______________ 胶水类型:__________________________

注释: 首次发布时,测试应该在ISO/IEC 17025 认可或者GM批准的实验室来执行

注释2:仅用于车身内部胶带

注释3:胶带的供应商应该提供一个符合性报告给GM

UG教程网

UG教程网