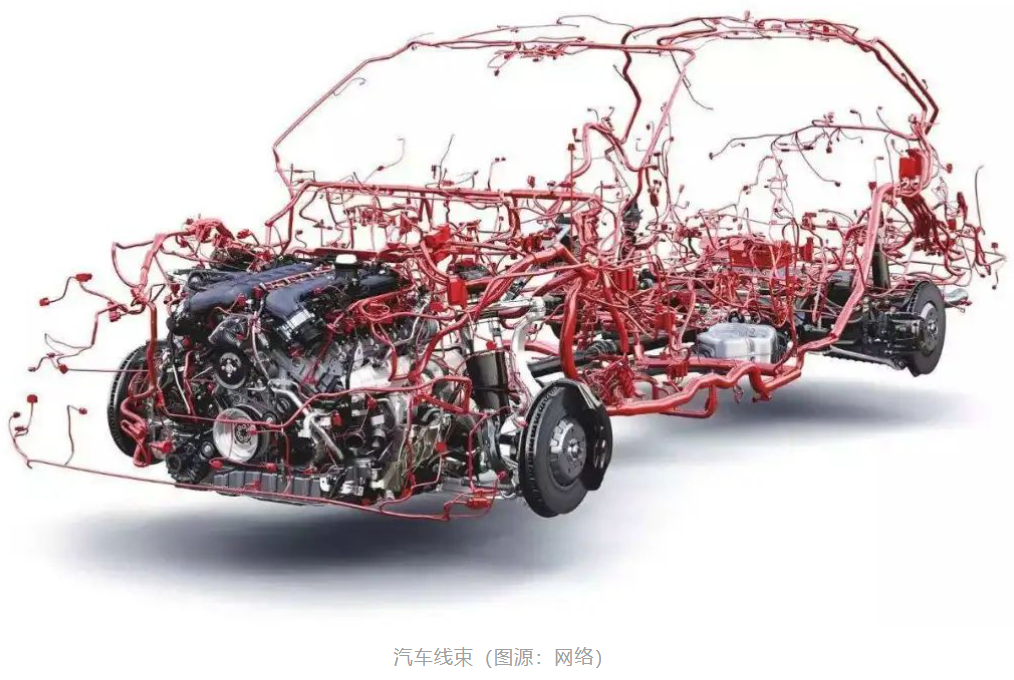

新能源汽车的高压线束设计采用双轨制设计,由于动力电池输出电压为高压,超出人体安全电压,因此车身不能作为高压线束整车搭铁点,在高压线束系统上,直流高压电回路必须严格按照双轨制设计。常用高压线束可分为驱动系统高压线、动力电池高压线、充电座高压线、空调压缩机高压线、转向油泵高压线束等。

2、高压连接器选型设计

高压连接器主要负责高压高电流的连接和传输,是整车上保障人体安全的重要部件。因此高压连接器在选型时需要充分考虑耐高压、防护等级、环路互锁、屏蔽等功能。目前在高压连接器的选型上都首先使用行业较为前端、成熟和可靠的供应商,如:中航光电、泰科、永贵、安费诺和瑞可达等。

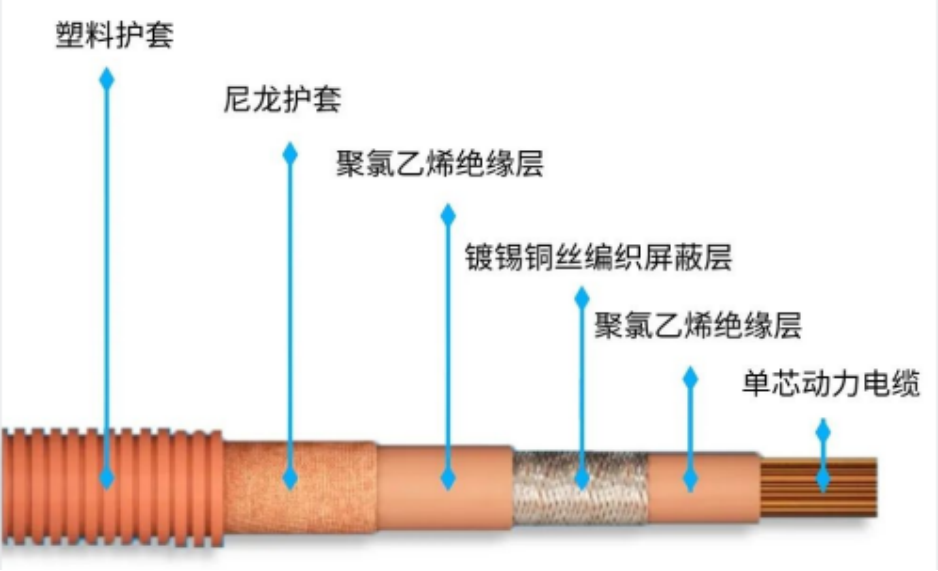

高压线束在传输变化的高压电时会对外产生较强的电磁干扰,因此需要采用带编织屏蔽网的线材。连接器在选型时也尽量采用带屏蔽设计,压接时就能实现与高压线束屏蔽层的连接闭环,抑制高压线束产生的电磁干扰。

就近布置原则:在布置新能源汽车高压线束时要尽可能减少高压线束的路径,这样既避免因路径过长产生的压降,也符合降本减重的设计。

安全原则布置:高压线束的布置除了要满足就近原则外,还要满足隐蔽、安全碰撞法规、维修方便性等原则,同时也需要对高压线束进行有效的防护。高压线束的不合理布置可能导致漏电、火灾、危及驾乘人员安全。

2、高压线束布置类型

高压线束布置类型目前普遍采用分层布置和并列布置两种方式。这两种方式都是基于将高压线束和低压线束分开布置减少高压对低压通讯的电磁干扰。

(1)分层布置设计

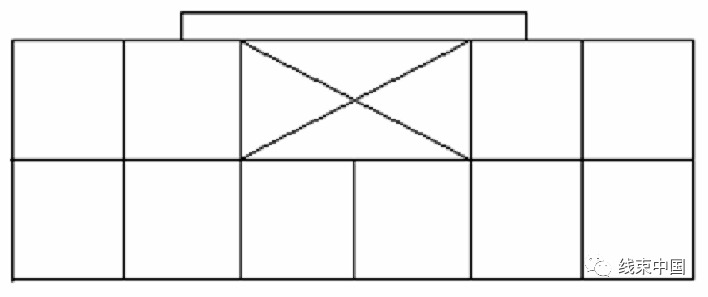

分层布置顾名思义就是将高压线束和低压线束隔开一定距离进行布置,这样就避免高压产生的电磁对低压的控制单元供电及信号传输干扰。高低压线束分层布置设计图示如下:

并列布置就是线束走向相同但采用依附车架或车身并列布置。采用并列式布置,保证高低压线束并列不交叉。如下图为并列设计布置,左边车架布置高压线束,右边车架布置低压线束:

3、高压线束安全布置原则设计

在上述两种高压线束布置的基础上我们还应考虑高压线束布置的安全性,可维护方便性等原则。

(1)避让震动区域设计

高压线束在布置和固定时,应避开剧烈振动区域(如:空气压缩机,水泵等振动源),高压线束应与其连接的高压设备连接无相对振动。当因结构布置等因素无法避让时,则应根据线束布置部位的振动幅度、运动件的最大运动包络等参数,留有足够余量的高压导线,避免使线束承受拉力或者张力。

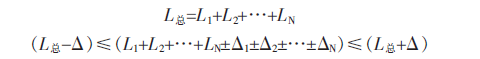

车辆在长期行驶在颠簸路况下,容易引起高压线束固定点位置错动、脱落,进而导致两固定点间的距离瞬间增大,拉扯线束致使内部节点拉脱或虚接从而产生断路,因此高压导线长度控制要合理,长度既要留有富余,以抵消运动拖曳带来的应力,又要避免过长导致线束扭曲。

(2)避让高温区域设计

在布置线束时应避开整车上的高温部件,避免遇到高温使导线熔化或加速老化,造成芯线外露与车架短接的风险。常见的新能源汽车高温部件有:空气压缩机、制动气管、转向油泵、油管等。

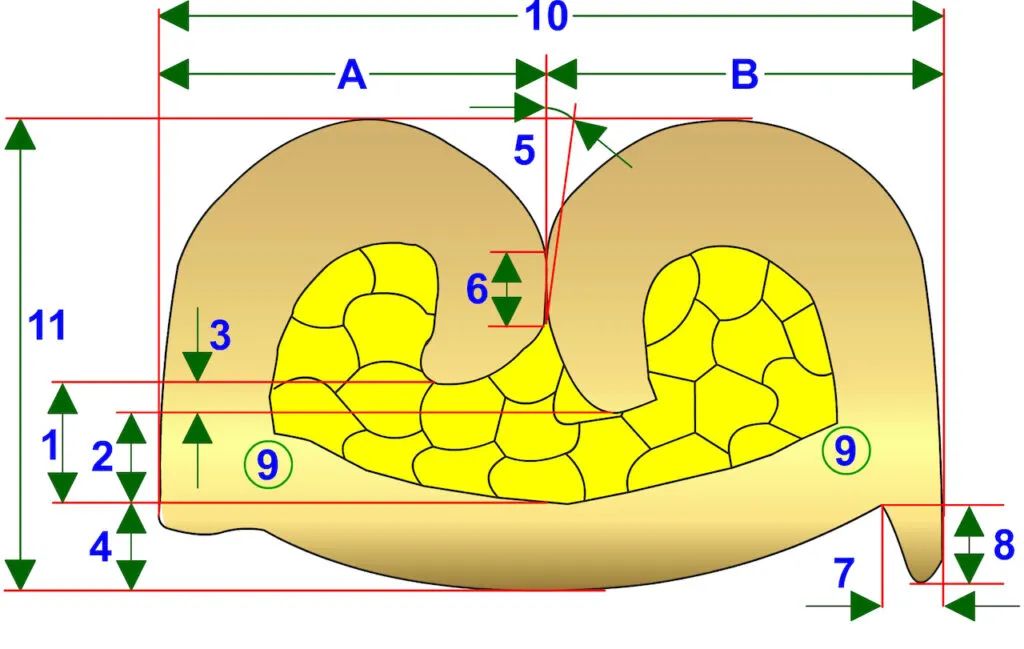

(3)高压导线弯曲半径设计

不论是避让挤压,还是避免振动幅度过大区域,高压线束在布置时,都需要注意其弯曲半径。这是因为高压线束的弯曲半径对于高压线束的电阻影响很大,若高压线束被过分弯曲,线束折弯部分的电阻变大,将造成线路压降增大;同时过分弯曲时间久了还会造成线束绝缘胶皮老化和开裂;如下图错误设计图示(注:一般高压导线最小的内弯曲半径不应小于四倍的导线外直径):

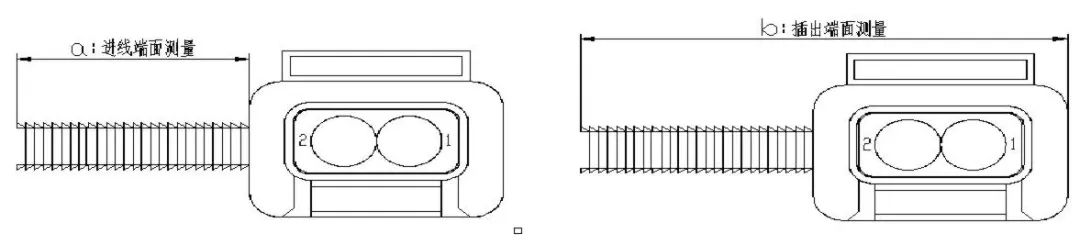

因此我们无论在前期设计时还是在装配的过程中都需要避免在接头中存在导线过度弯曲的现象,否则接头后部密封件可能出现漏电通路。高压连接器尾部出线的高压线束需保持直式出线,靠近连接器尾部的高压导线不得弯曲受力,不得旋转。

4、高压线密封防水设计

为了提升高压线束的机械防护和防尘防水性能,在接插的连接器间以及连接器连接电缆的位置均采用密封圈等防护措施,防止水汽和灰尘进入,从而确保连接器的密封环境,避免接触件之间短路、产生火花、漏电等安全问题。

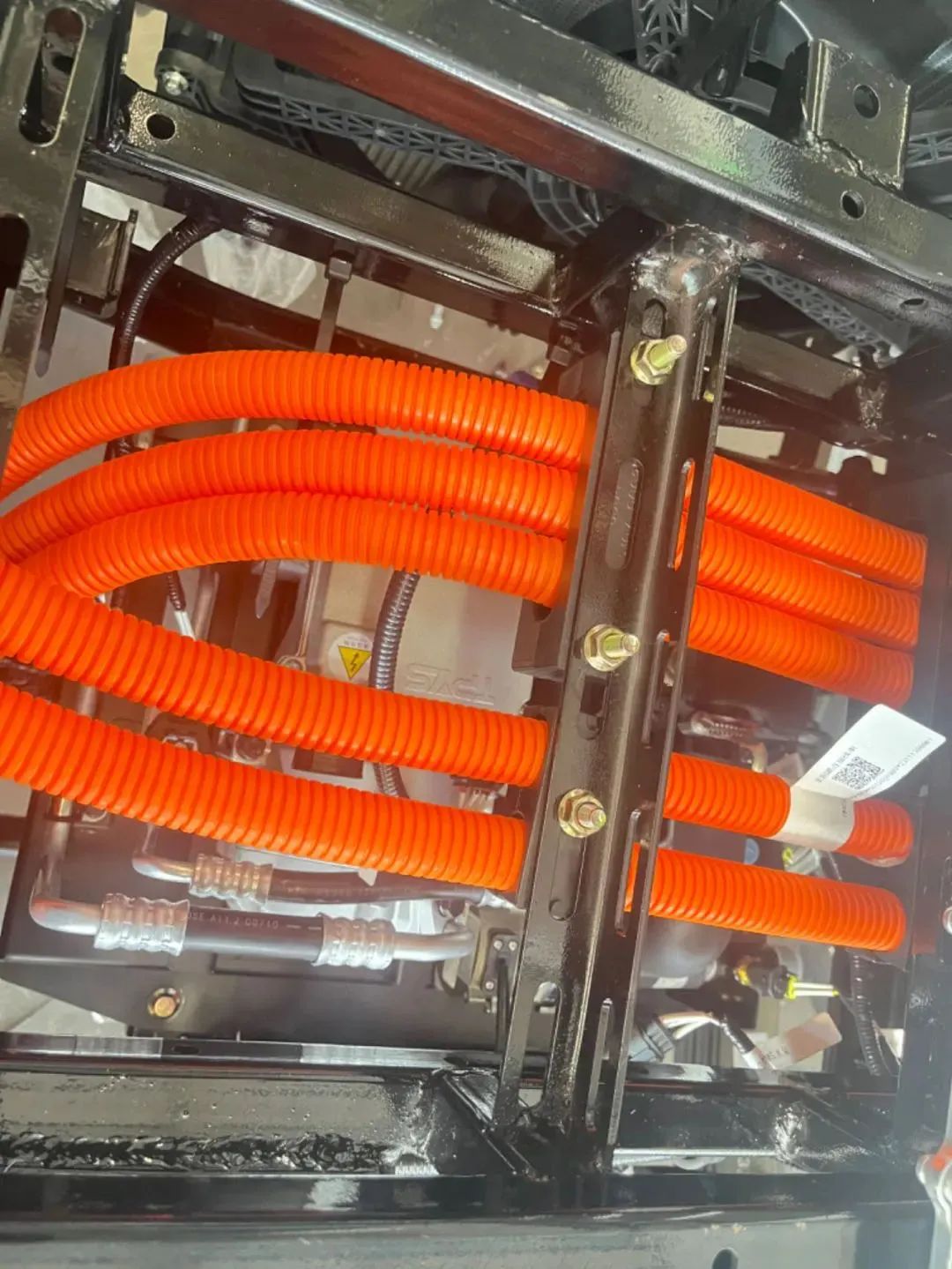

目前大多数高压线束采用包覆物对高压线束进行保护,包覆物的作用主要有防磨、降噪、隔辐射热源、美观等,一般选用橙色耐高温阻燃波纹管或者橙色耐高温阻燃布基袖套完全包覆。如下图所示:

各类密封和预防措施示例:

1、高压线束

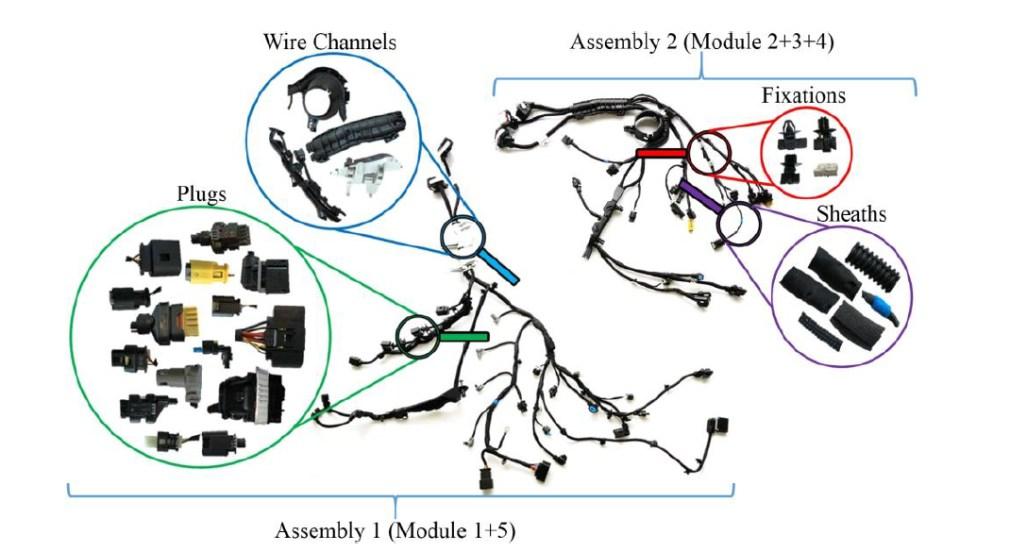

高压线束作为新能源汽车动力传输的大动脉,其材质、技术要求都比传统的导线更为严格。壹为汽车为满足新能源整车功能要求,采购了2.5平方到70平方不同线径、芯数规格的屏蔽高压线。

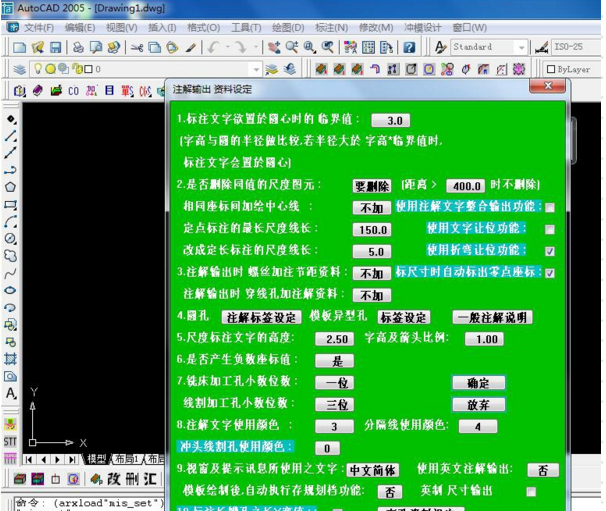

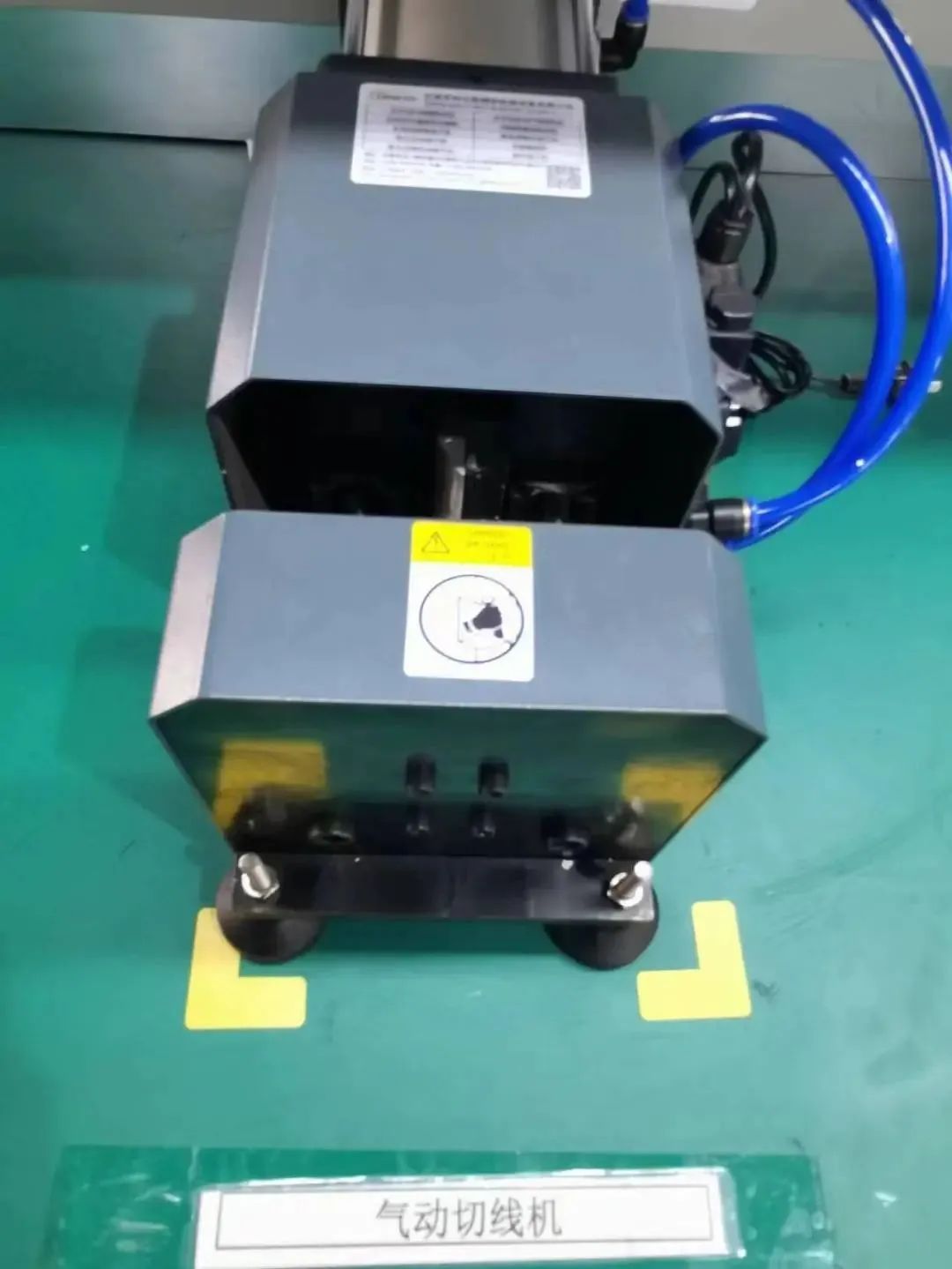

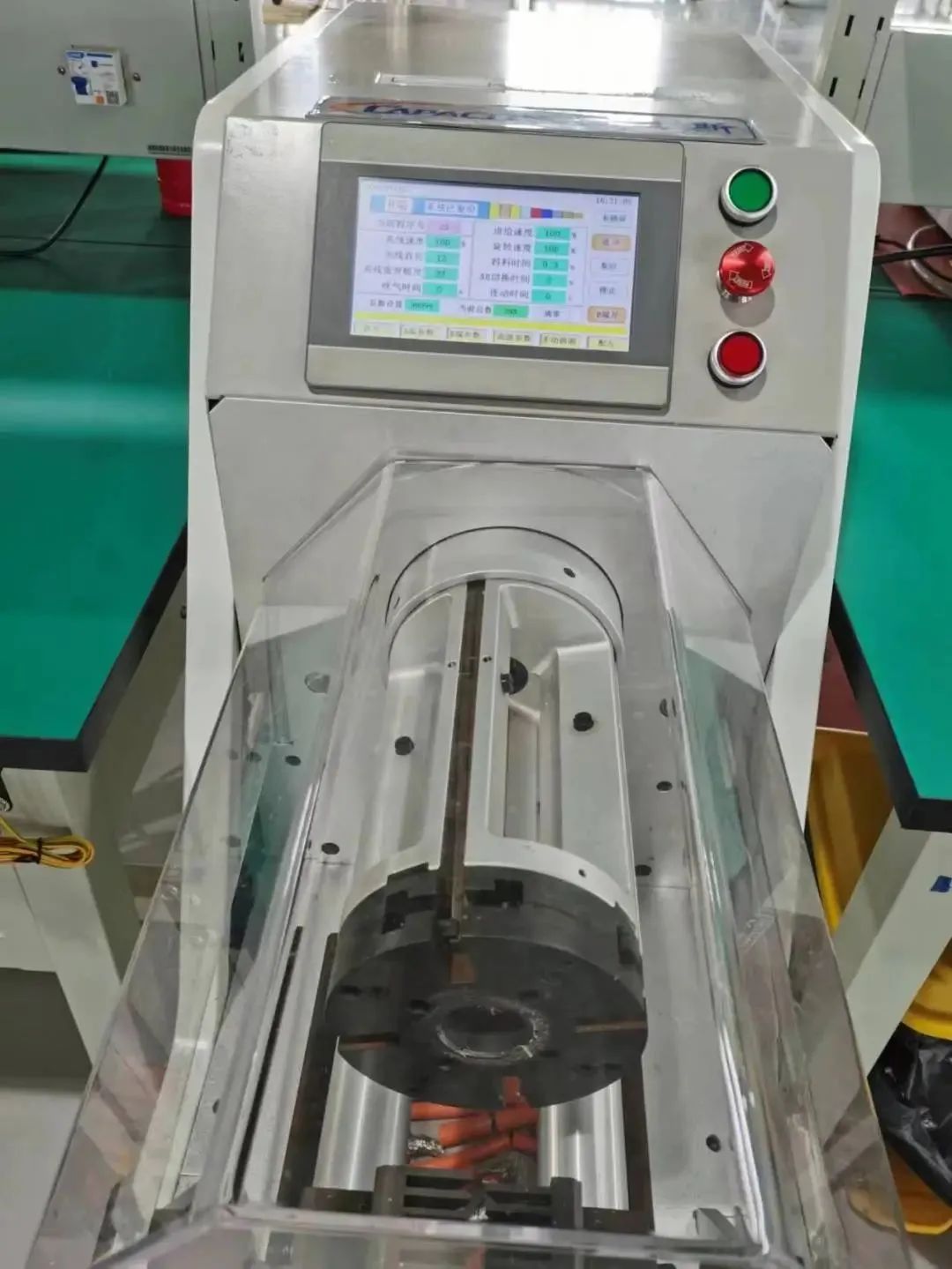

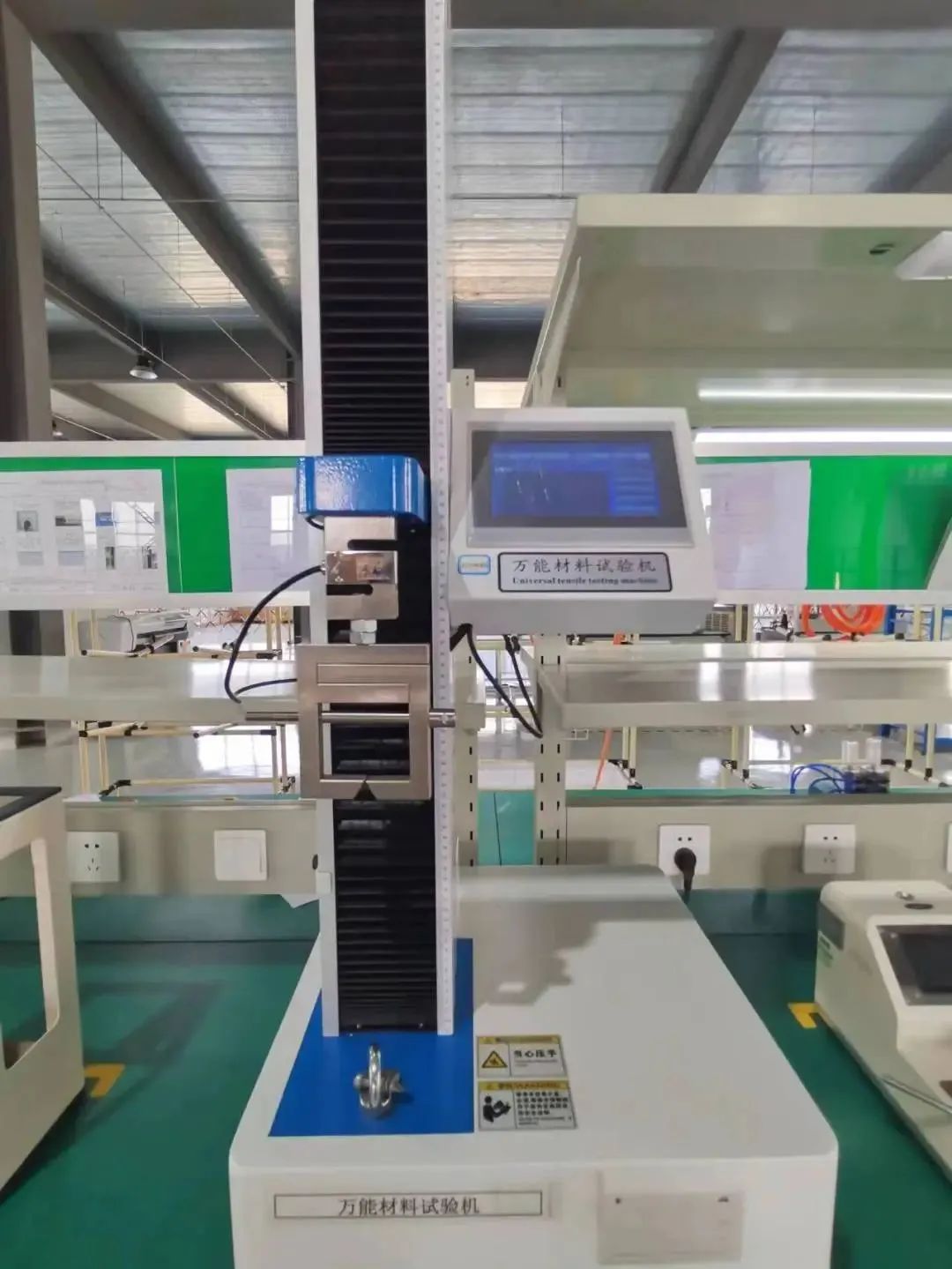

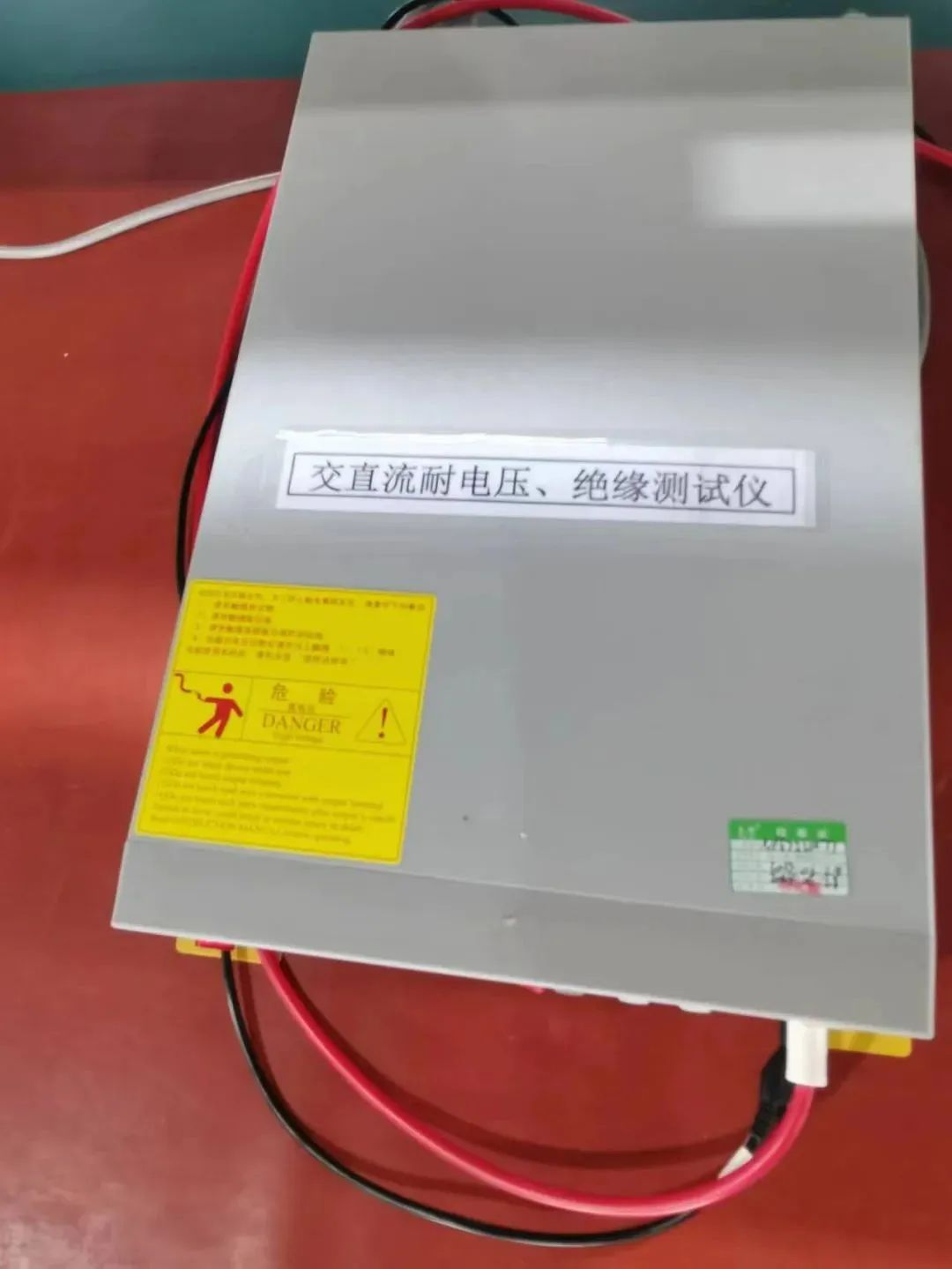

新能源高压线束的制作工艺较为严格,为了提高产品质量,满足制作工艺要求。壹为汽车引进了大量专用生产设备:

3、生产工装操作台

UG教程网

UG教程网