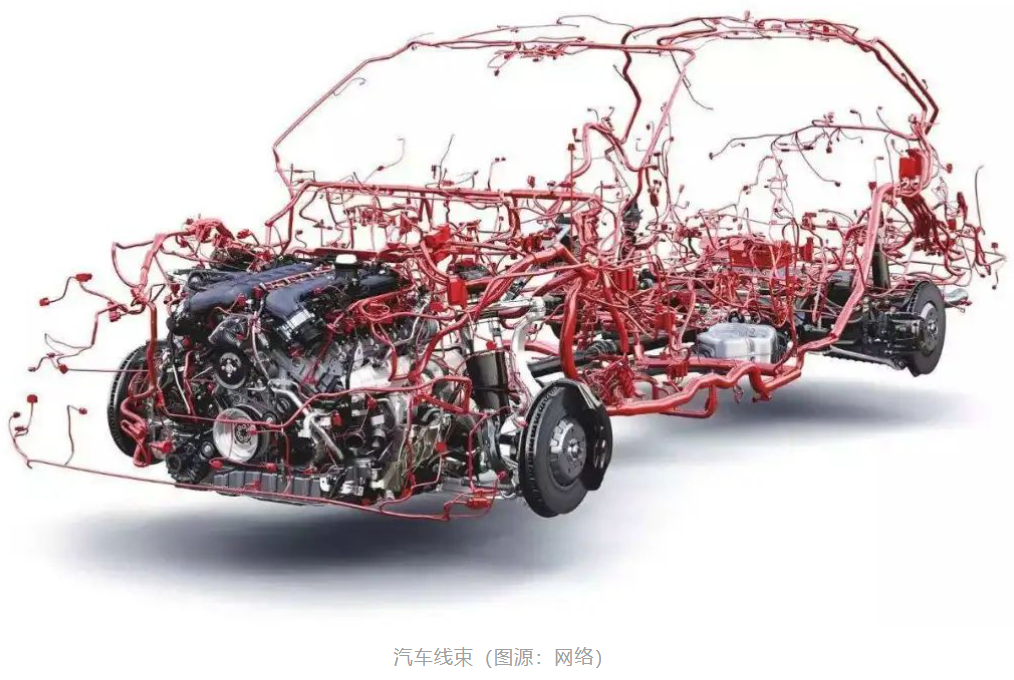

汽车连接器- 规模庞大 最大细分市场 –

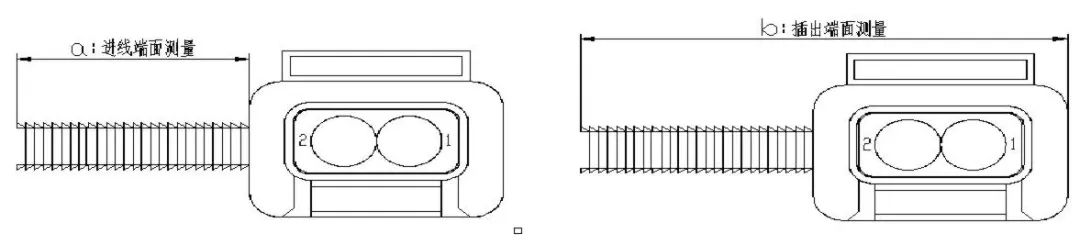

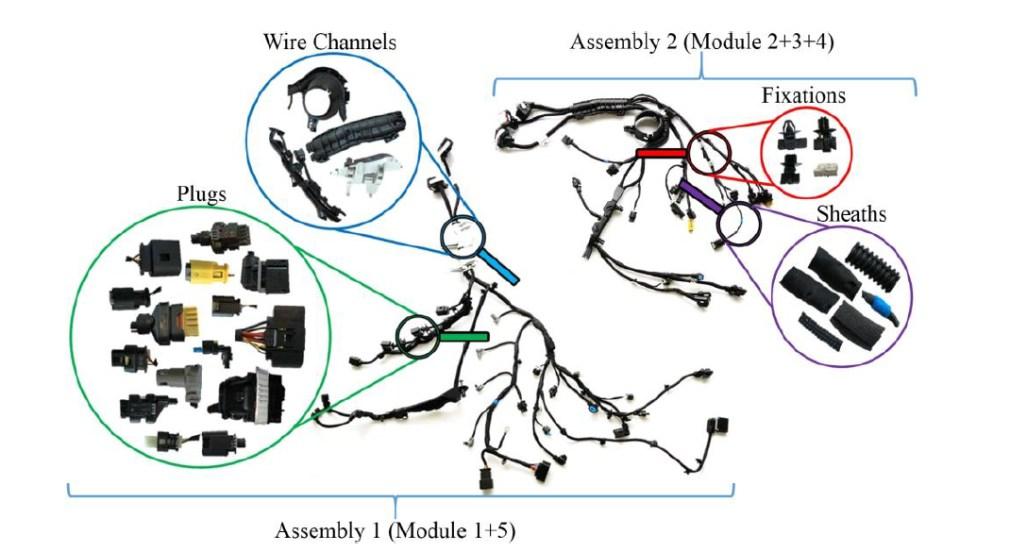

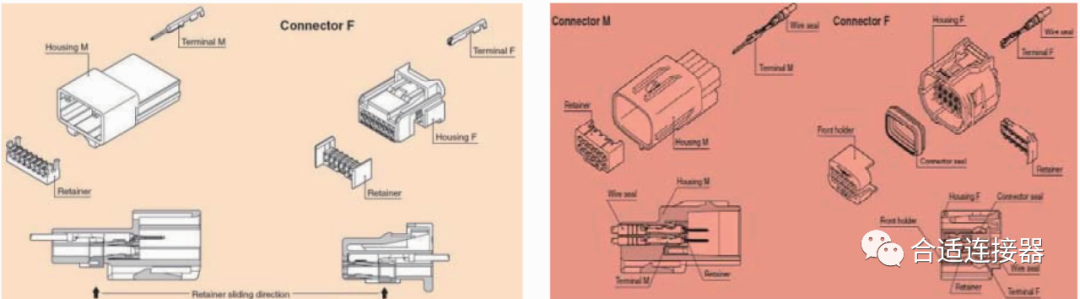

连接器是电子终端实现信号或电流传递与交换的基本元件单元,其广泛应用于汽车、通信、消费电子、国防军工等诸多领域。而据统计,2019年中国汽车连接器市场规模达230亿人民币,是连接器行业中最大的细分市场。常用的汽车连接器由护套、端子、卡子(TPA、CPA、PLR)组成,密封型连接器还包括密封圈和防水栓。

连接器4个要素(接触界面、接触涂层、接触弹性元件、连接器塑胶本体)除塑胶本体外,其余3要素均由端子决定,端子是实现电连接和信号传输的核心,在机械性能、电性能、抗振动性能等方面均有较高的要求。在汽车连接器中,端子形式以片型端子为主,其结构对汽车连接器性能起决定性的作用。

20世纪70年代后汽车连接器开始进入中国,接插工艺替代原有螺栓压接,随即在市场得到推广。从低压连接器起步,逐步出现了高压连接器、高速传输连接器等,但整车上使用最为广泛的依然是低压连接器,其中端子的形式又以片型端子为主。

发展变迁- 片型端子 啮合结构演变 –

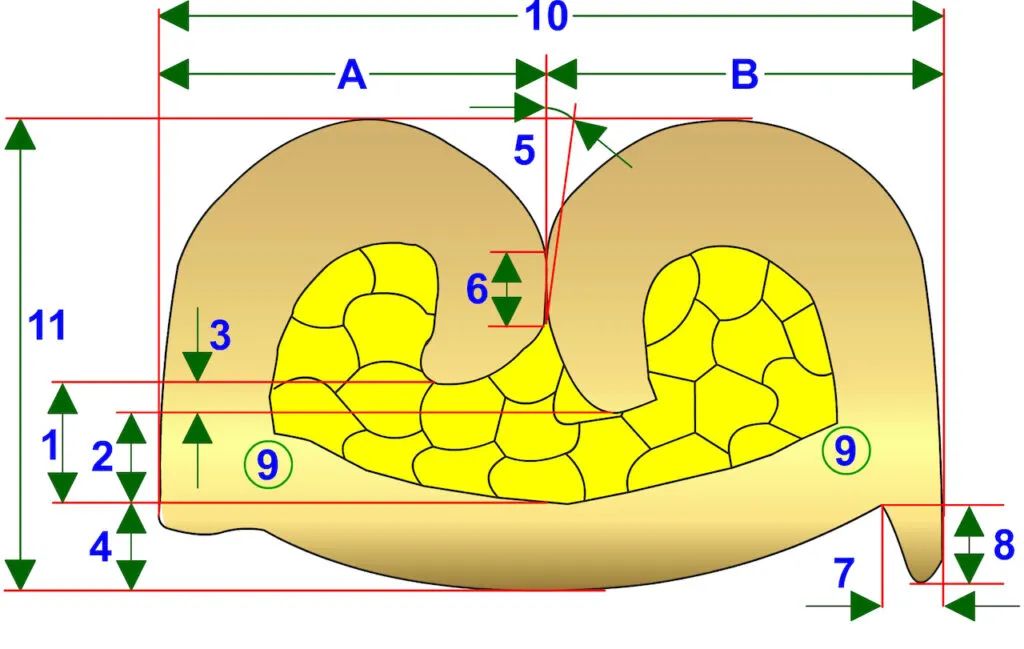

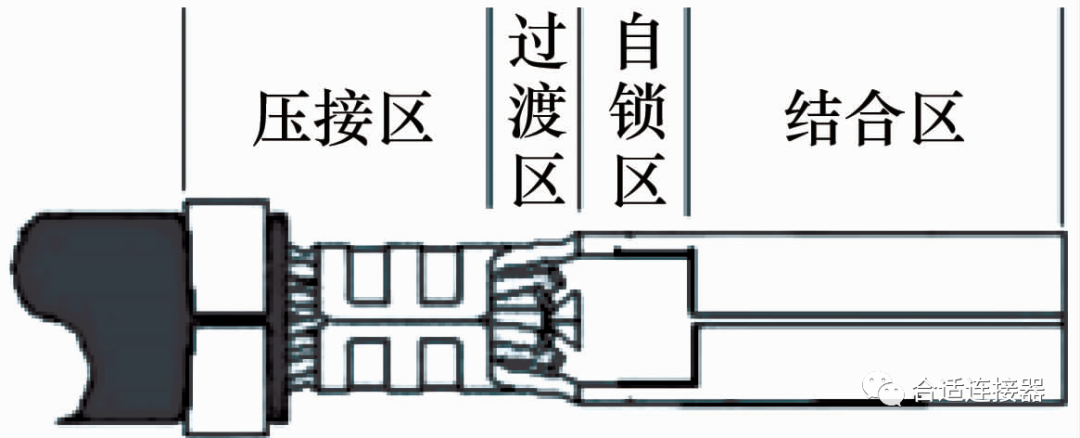

连接器端子按功能区域划分,可分为压接区、过渡区、自锁区、结合区,其中结合区是公母端子对插结合的位置,即端子啮合系统所在的位置。

汽车低压连接器的片型端子分为单料端子和双料端子,其啮合系统原理相同,均是采用弹性的金属机械机构用以维持金属的正压力,但具体形式显示出较大差异。端子啮合结构是决定端子弹片结构、插拔力和接触电阻的重要因素。

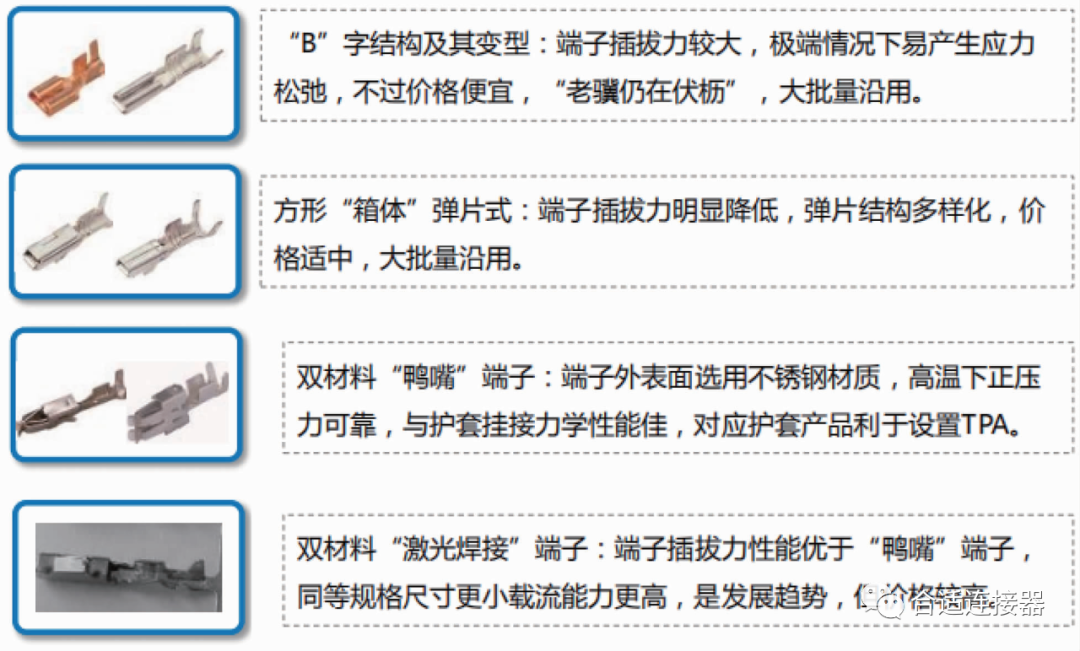

片型端子啮合系统主要包括以下几种类型:B字结构端子及其变型、方形箱体弹片式端子、双材料“鸭嘴”端子、双材料“激光焊接”端子。

01单料端子啮合结构的变迁

B字结构端子阶段➡方形箱体“弹片”式端子

B字结构端子:传统端子类型,在国标QC/T-417.3中,对其结构、尺寸和性能要求有明确规定,其结构简单、价格便宜,目前应用较广泛,但插拔力大且易产生应力松弛现象,未来将会逐步被替换。

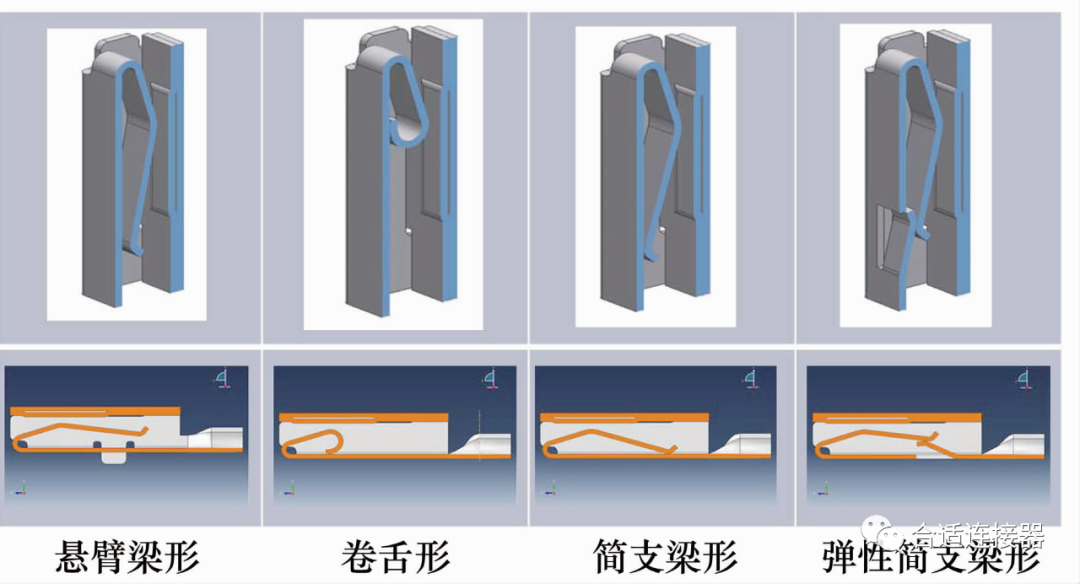

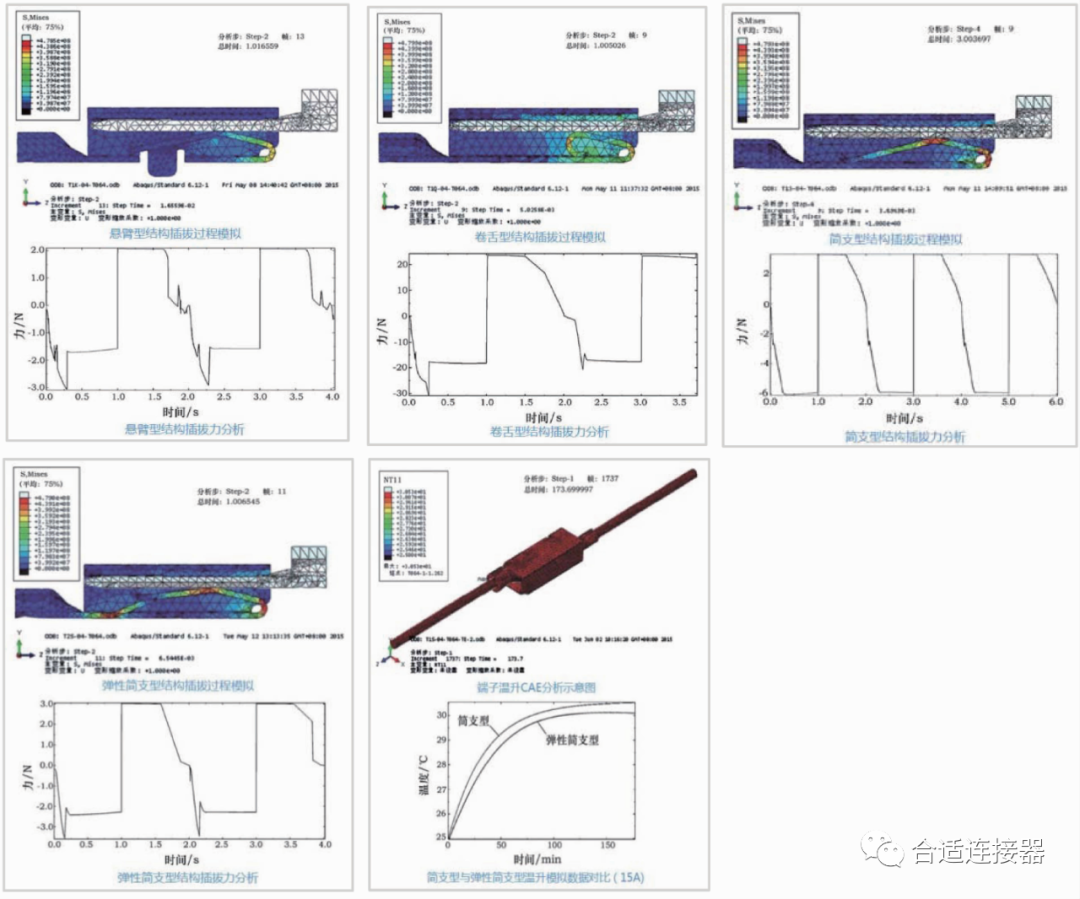

方形箱体弹片式端子:以端子弹片的形式而异,主流的方箱弹片式端子按弹片的结构分为下列4种类型:悬臂梁形端子、卷舌形端子、简支梁形端子和弹性简支梁形端子,其发展顺序也是端子结构性能和操作舒适度在不断优化与提升的过程。

| 悬臂梁端子 | 插拔力小,但耐久性相对较差,易产生应力松弛等问题。 |

| 卷舌形端子结构 | 可确保高耐久性,但对插中插拔力较大,对于多位连接器对插不友好。 |

| 简支梁形端子 | 在悬臂梁端子和卷舌形端子结构上改进,耐久性较悬臂梁端子好,插拔力较卷舌形端子小,优良的综合性能。 |

| 弹性简支梁端子 | 简支梁形端子基础上增加弹性结构,减小插拔力的同时,提供足够的产品的耐久性。 |

02双料端子啮合结构的变迁

弹性结构二次夹紧方案➡箱体结构二次夹紧方案

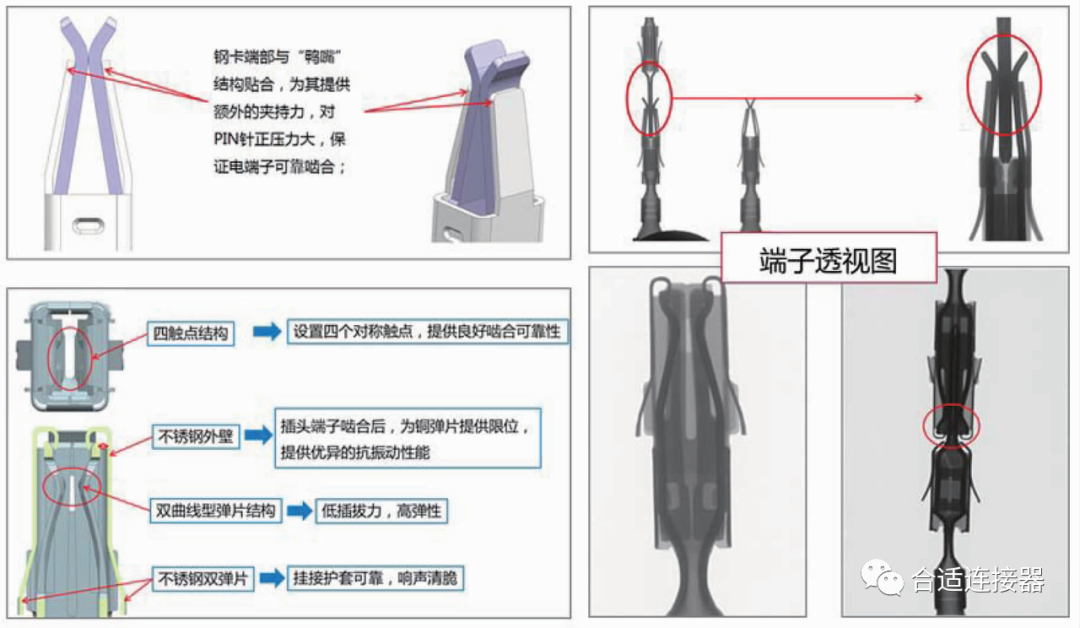

双料端子的出现,是基于提升产品性能的考虑,其结构由两种材料通过咬合、焊接等机械连接的方式组合而成的,内层啮合部分采用电性能较好的铜材,且铜材采用多触点的连接方式,而外层采用机械强度较好的材料,用以提高产品的耐久性和稳定性,通常采用钢卡的形式保证抗振性能和高温强度。

弹性结构二次夹紧方案的双料端子,内层铜材采用鸭嘴形结构,钢卡端部则与“鸭嘴”结构贴合,为其提供额外的夹持力,对PIN针正压力大,用以保证电端子的可靠啮合。但也正是由于额外的夹持力,在公母端对插时,插拔力会相应增加。

箱体结构二次夹紧方案的双料端子,内层啮合部分采用多触点结构,多触点结构提供了良好的啮合性能,旨在提高产品的通电流能力和稳定性,同时弹片的双曲线结构拥有高弹性,在降低插拔力方面起到积极的意义。

外层则采用不锈钢材料制作而成,可以有效解决高温下端子夹紧力衰减的问题,同时使挂接护套可靠,且采用焊接方式加固以应对材料本身的应力释放,对内层弹片进行限位,提供良好的抗振动性能,满足发动机等高温、高振动环境下的使用需求。

结束语- 行业发展 技术更迭 –

在目前汽车连接器片型端子的选型和应用中,插拔性能、机械性能综合性较好的弹性简支梁形端子应用越来越多,而对于较苛刻的环境,能提供良好高温耐久性且插拔力相对较小的箱体结构夹紧方案的双料端子则更受青睐。

随着汽车行业电动化、智能化、网联化的发展,连接器端子在未来会体积更小,精度更高,载流能力更强,其啮合结构也会随着技术进行新的变迁与发展。

UG教程网

UG教程网