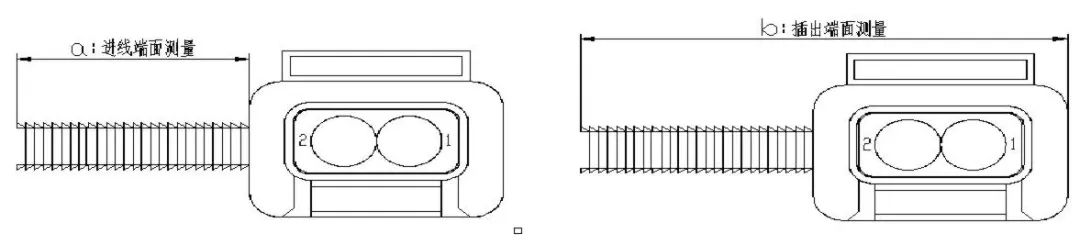

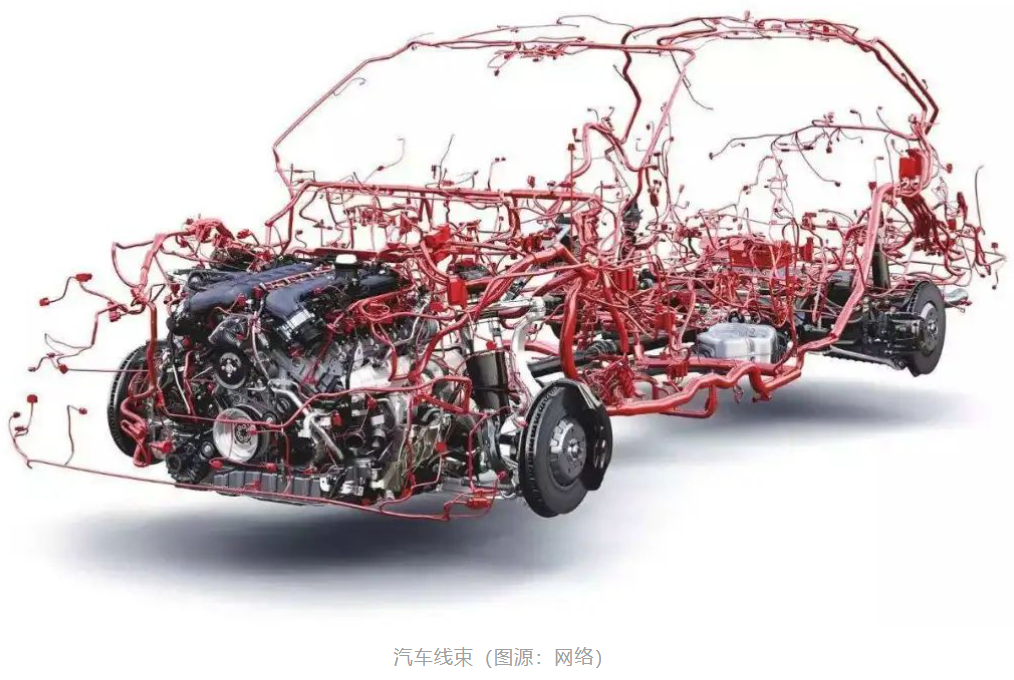

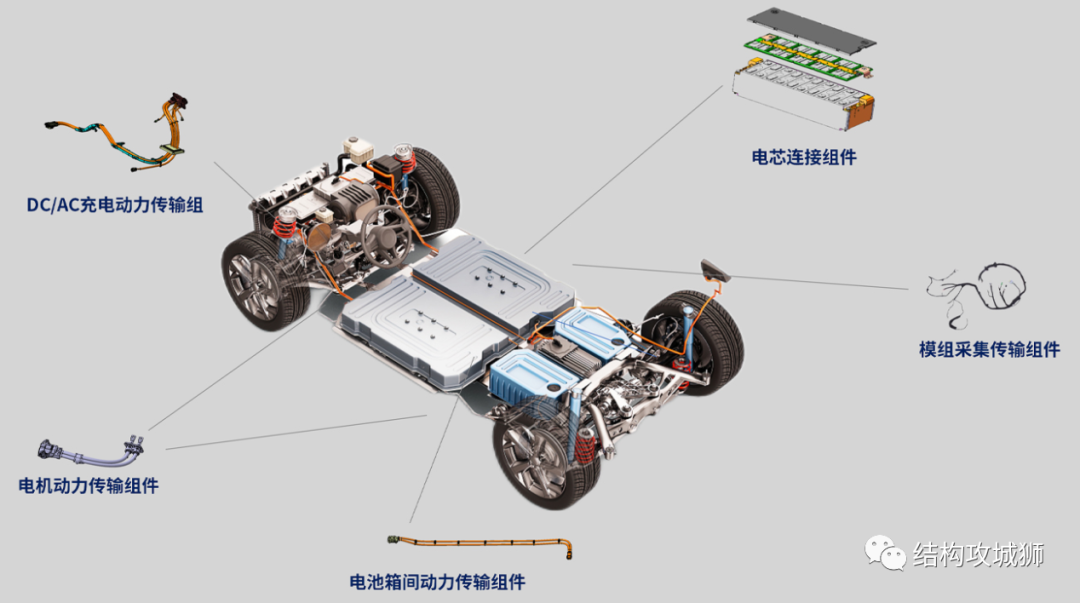

由于科技的发展,我们接触到越来越多的电子设备,比如手机、电脑、各类家电产品,甚至汽车产品也算是一种电子设备,他们的共同点是产品内部内置有各类电气部件,在以前,各个电气部件之间通过线束连接,导线多,可靠性不高,而现阶段,由于集成电路、芯片、SMT等技术的发展,各个电气部件在PCB上组成一个功能模组,不同模组之间只通过少量线束连接,可靠性高。

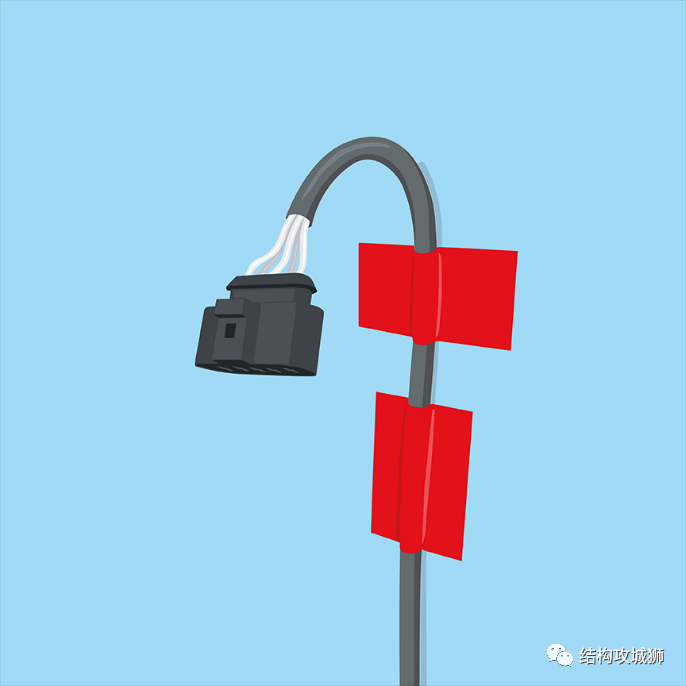

模组与模组之间的连接通常通过具有接插件的线束进行连接,产品在使用的过程中,常常伴有振动、跌落、碰撞等工况,模组连接的可靠性除了接插件本身的质量外,还接插件的固定、线束的固定有关。据了解,产品电气性能的故障现象大部分是由于接插件的松动导致接触不良引起,而线束的被迫运动是导致接插件的松动的因素之一,因此有必要对线束进行固定设计。

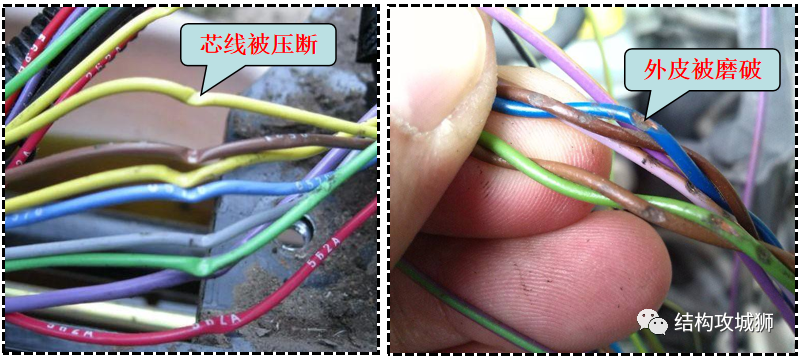

线束的固定实际上是对线束的运动进行有效的控制。除了上述提到的有利于解决接插件的松动问题外,还可以防止线束在装配和使用中被破坏。具体表现为,

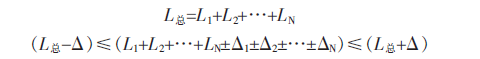

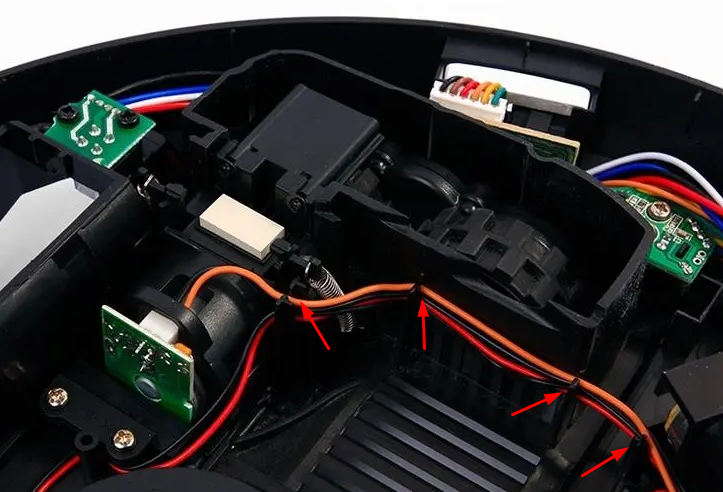

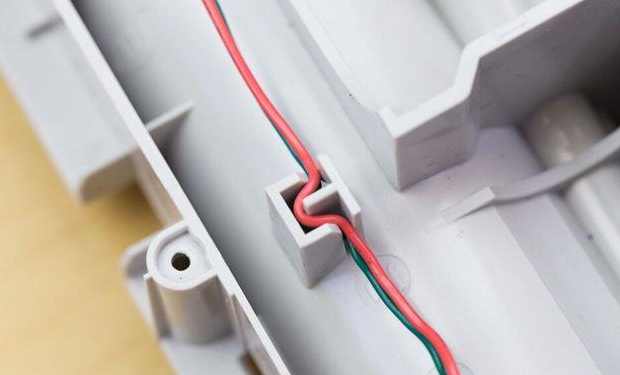

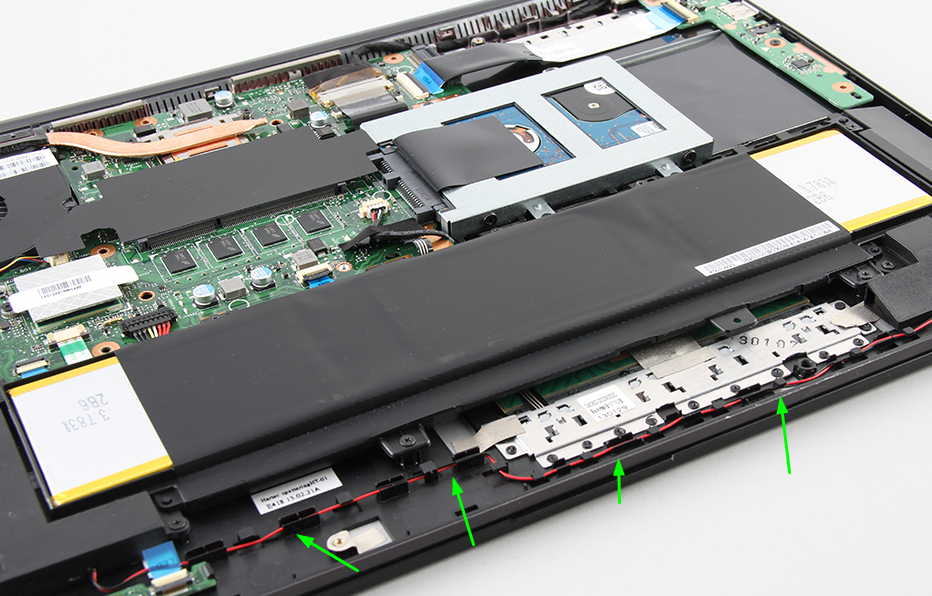

1)线束在装配过程中被两个外壳压到导致外皮破损甚至芯线被压断,如下左图;

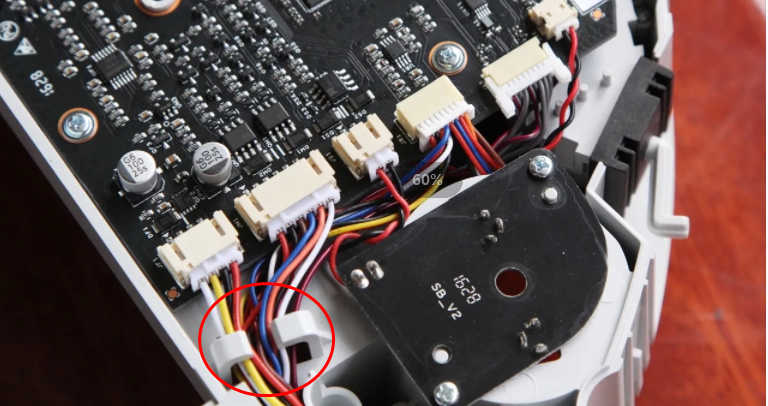

2)线束在具有运动部件的产品使用中被拉扯或与其他零件摩擦导致外皮被磨损,如下右图。

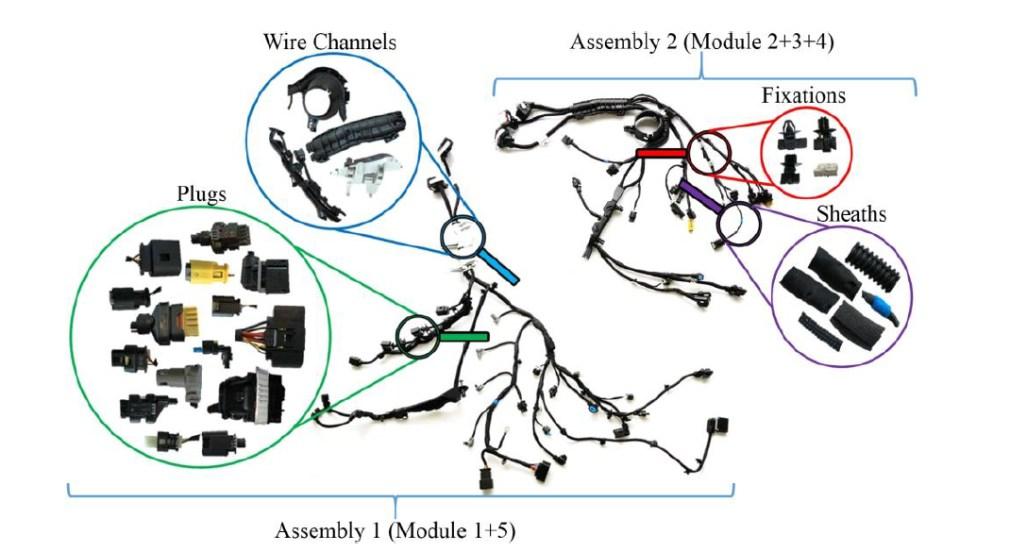

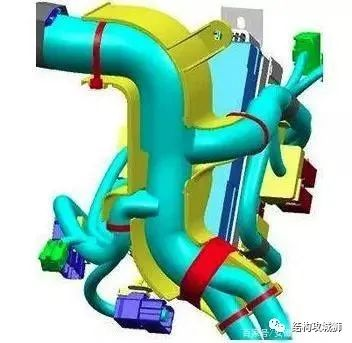

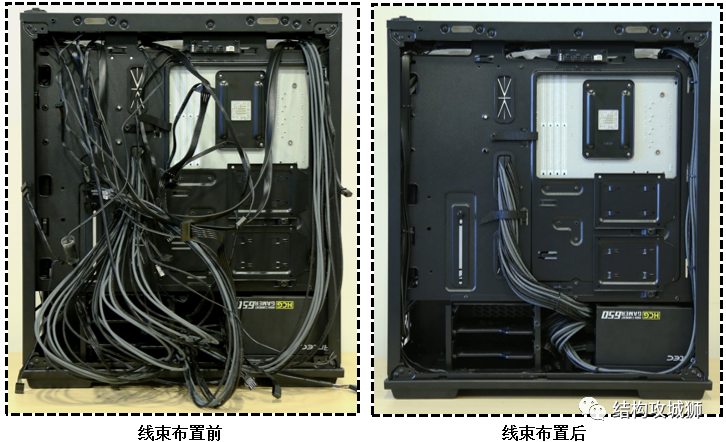

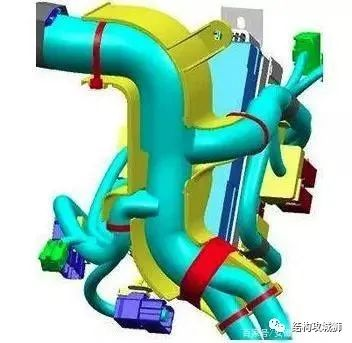

线束布置是线束三维设计中一项重要的内容,包含线束的走向和线束的固定。

线束布置原则:

线束的布置原则需保证线束拆装及检修的方便性、布局的美观性、电磁干扰的防护性、固定保护的可靠性等,同时,在满足上述原则情况下,应尽可能做到:

1)使线束路径最短,保证信号传输的稳定性;

2)线束布置时走线应尽量隐蔽,且不超过零部件的钢性外轮廓,一般沿模块或产品内部的边沿和角落布置;

3)线束在通过尖角和较为锐利表面的零部件或过孔时,零部件表面应包裹防护垫或增加橡胶套防护,避免对线束表面造成伤害;

4)线束在通过具有活动功能的部件时,需预留一定的松弛长度余量,保证活动部件在最大或最小活动范围内线束不被拉扯到,同时,必要时需做一定防护。

以下主要介绍线束的固定方式:

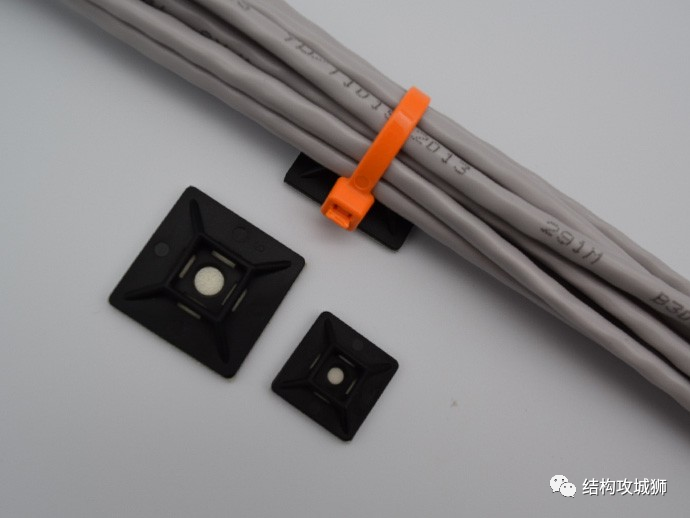

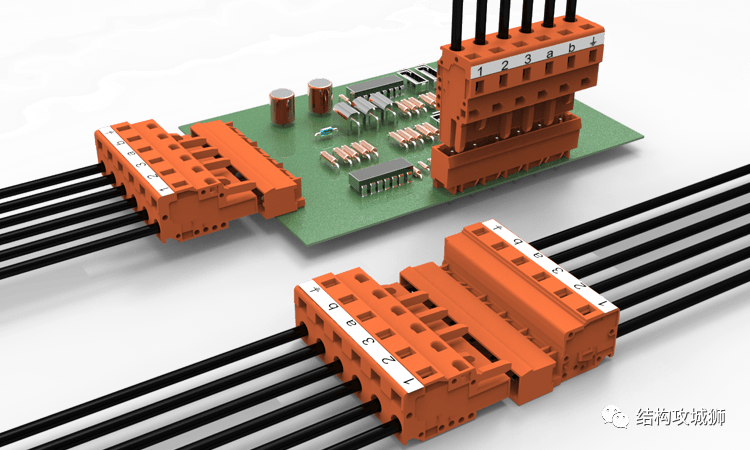

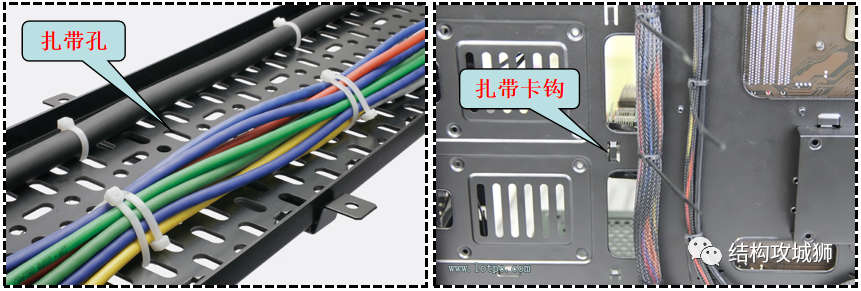

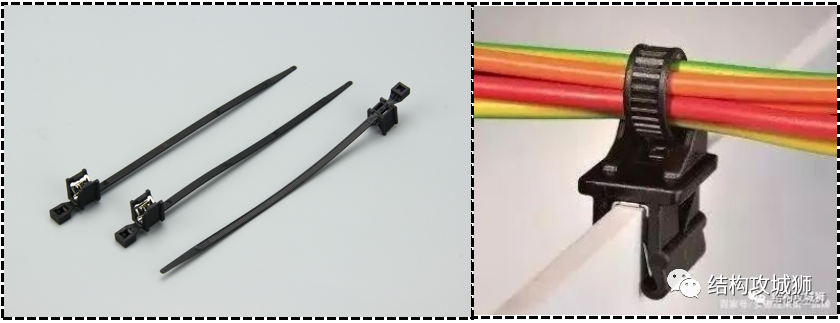

扎带是最常见的固定方式,因其具有可靠性高、操作灵活、简单而被广泛应用,但在使用扎带固定时,需要在产品内部零件上设计固定结构,比如一些孔、卡钩等。

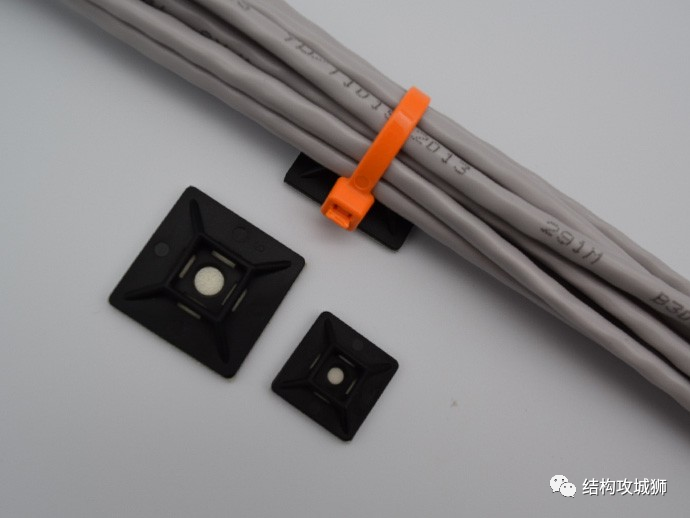

还有一些扎带固定件与扎带配套使用,使得零件上无需设计专门的扎带固定结构,简化零件设计。

优点:扎线位置灵活可变,安装方便。

缺点:扎带固定件底面通过双面胶粘贴,可靠性差,特别是在具有振动、高温等的工况下。

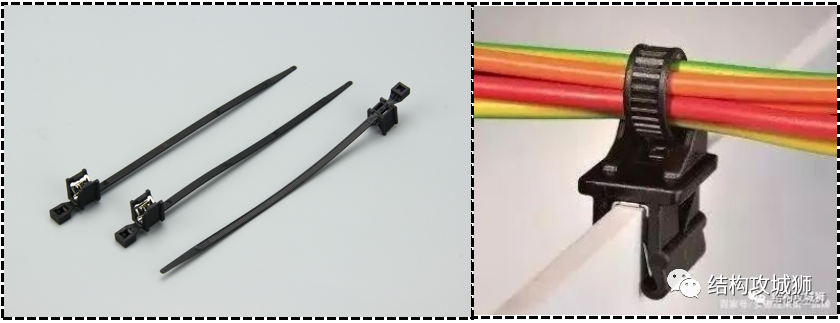

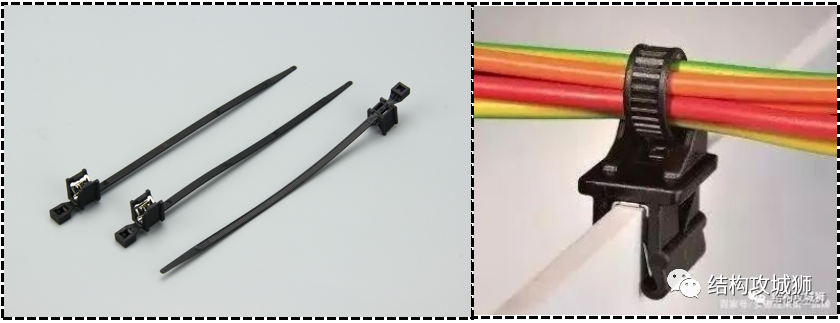

以下几种,很好地改善以上缺点:

1)扎带与板材边缘卡扣装配件

扎带与板材边缘卡扣装配件非常适用于没有固定孔或温度将影响胶块粘度的情况,可快速地推入厚度为1.0-3.0mm的板厚边缘,非常使用在钣金边缘或塑胶件内部加强筋边缘上。

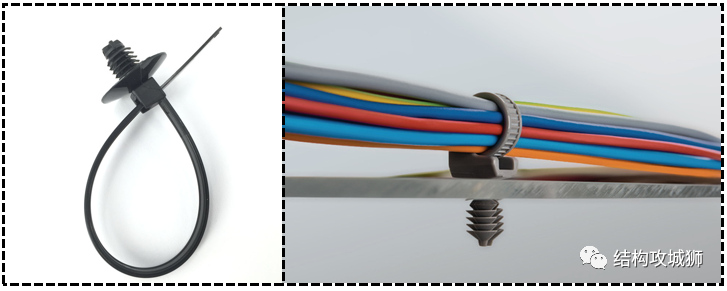

2)扎带与板材孔卡扣装配件

扎带与板材孔卡扣装配件需要在板材上预留有适合的单个孔,其特点是装配快捷、可靠性高。

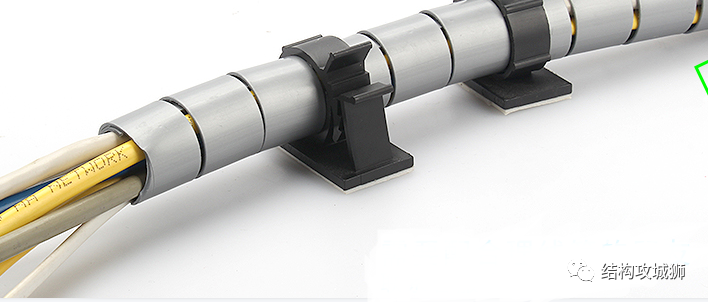

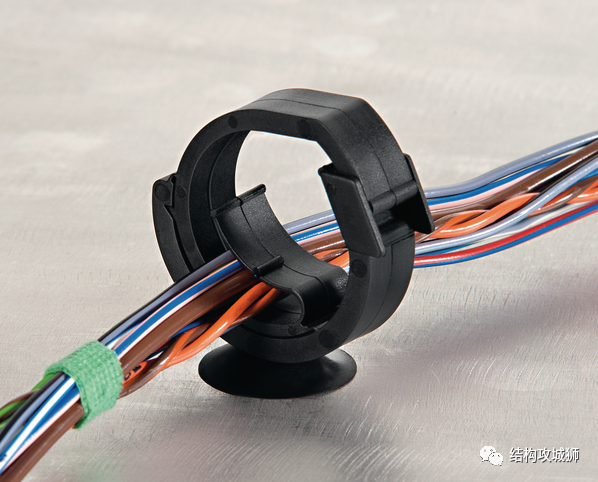

3)扎带与圆柱卡扣装配件

扎带与圆柱卡扣装配件适合装配在具有圆柱形的棒材或者圆管结构上,同样具有装配快捷、可靠性高的特点。

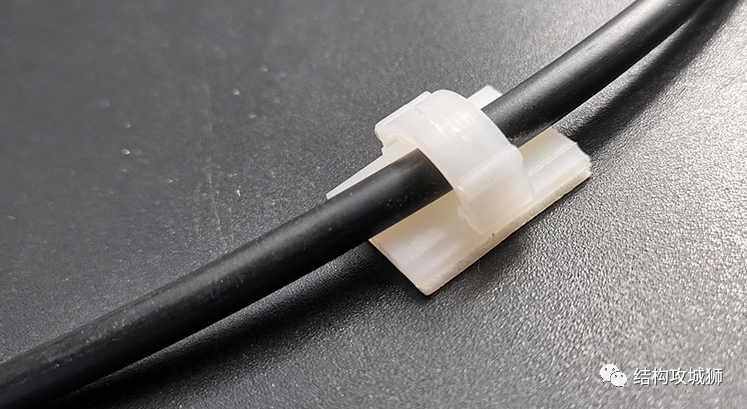

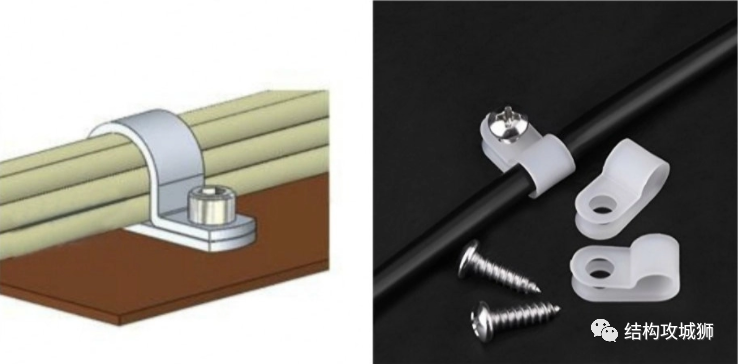

线夹固定按装配方式也分双面胶粘贴、卡扣和螺丝固定。线夹固定拆卸方便,可重复利用。

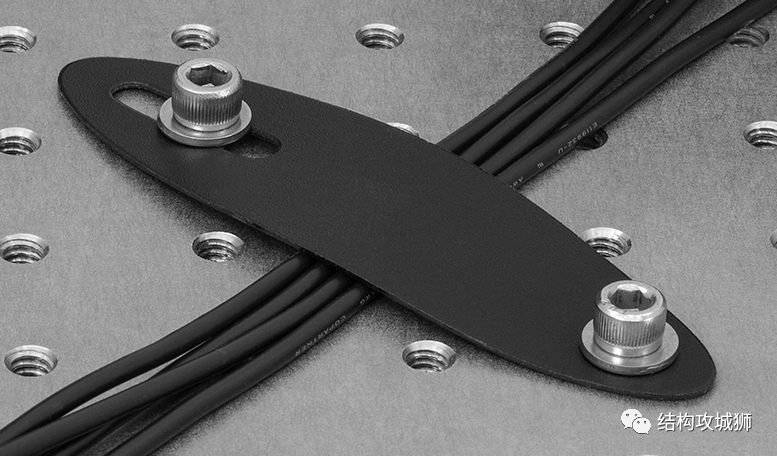

有时会遭到具体结构,线束安插空间的限制,需求专门设计独自的塑料支架进行线束防护与固定。

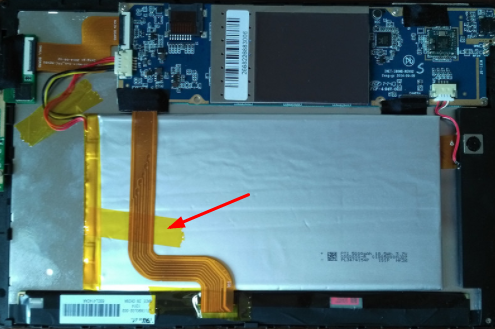

胶带粘贴固定线束也可以做到方便快捷,缺点是,仅仅经过胶带将线束绑在其他零部件上,可靠性差,特别是在非常恶劣的情况下(震动,高温,高湿等),是不准许的。同时可维修性差,胶带粘性反复多次拆装后变弱。

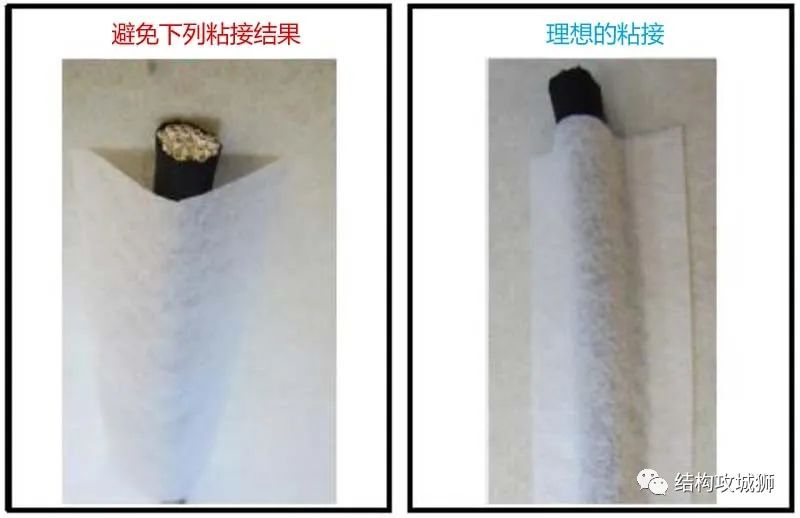

使用胶带粘贴固定线束时,需要注意一下几点:

1)线束粘贴定位需要满足抗反弹需求,因为线束内在的刚性/应力属性会驱使其回到一个无张力的原始状态。

2)线束安插有直角拐角时,直角两侧均需求添加固定点,在钝角拐角时,可依照直线距离控制,防止出现锐角拐点。

3)在胶带的全部长度范围内都施加压力,特别是在接近线束的部分,尽量扩大胶带和材料的粘接面积。

5)避免使用过长的胶带段,因为这可能会加剧胶带的张力。而且,胶带应该在线束两侧分别与顶棚充分贴合,不应有开口。

6)在线束分叉处合理使用胶带,可以扩大胶带与顶棚的粘贴面积。

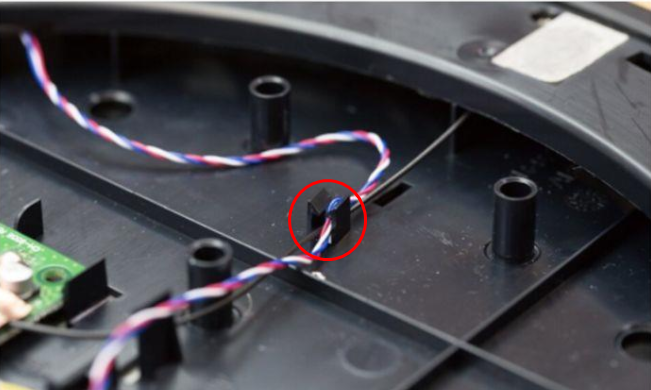

线束固定的时候,可以充沛应用其他零部件现有的,或许新开的卡槽结构,进而固定。这类状况下因为定位非常难,需求独自在线束上做好标记,以便于制作装配。

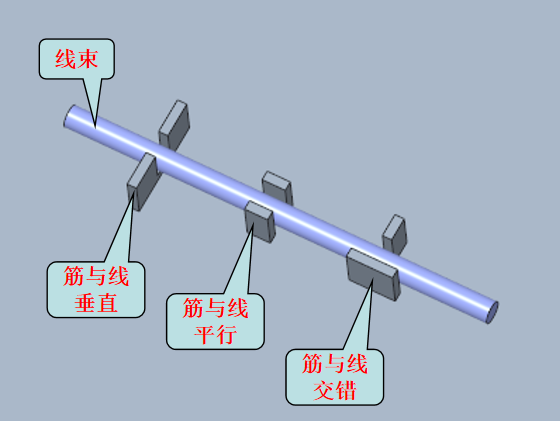

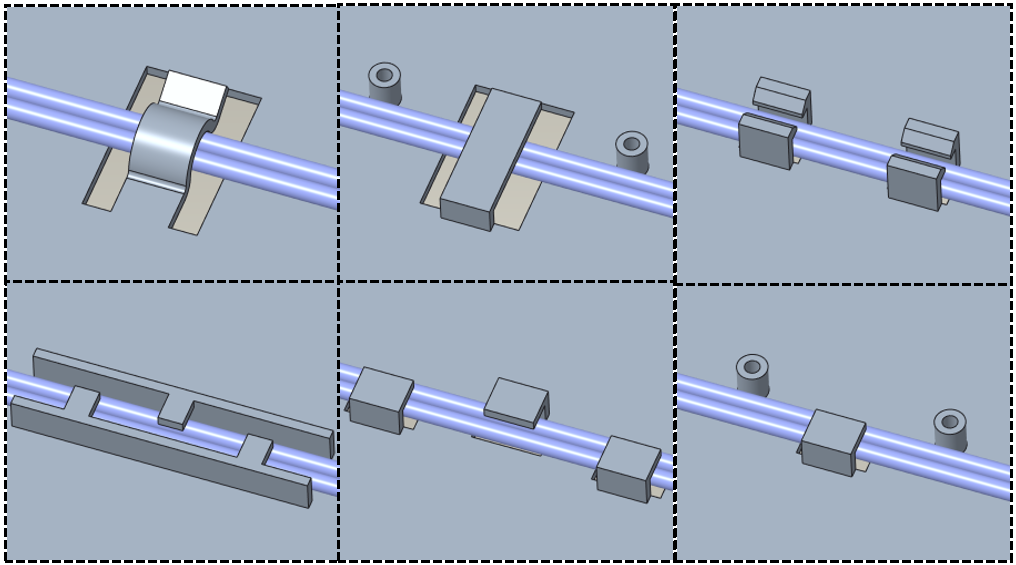

以上线束的固定方式,主要是应用在钣金结构的产品上,因为钣金的成型方式决定了在钣金件上不合适做太多卡线结构。而塑胶结构就不一样,塑胶结构可以在一定条件下做出比较复杂的结构,同时不增加过多成本。

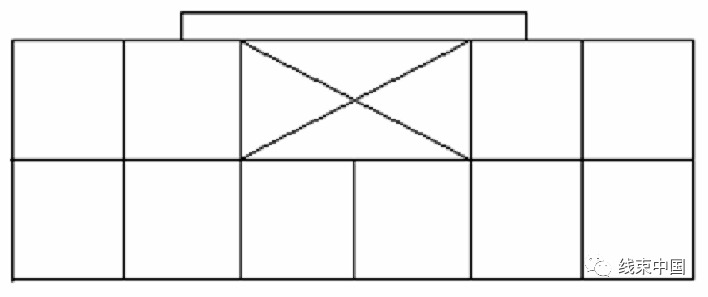

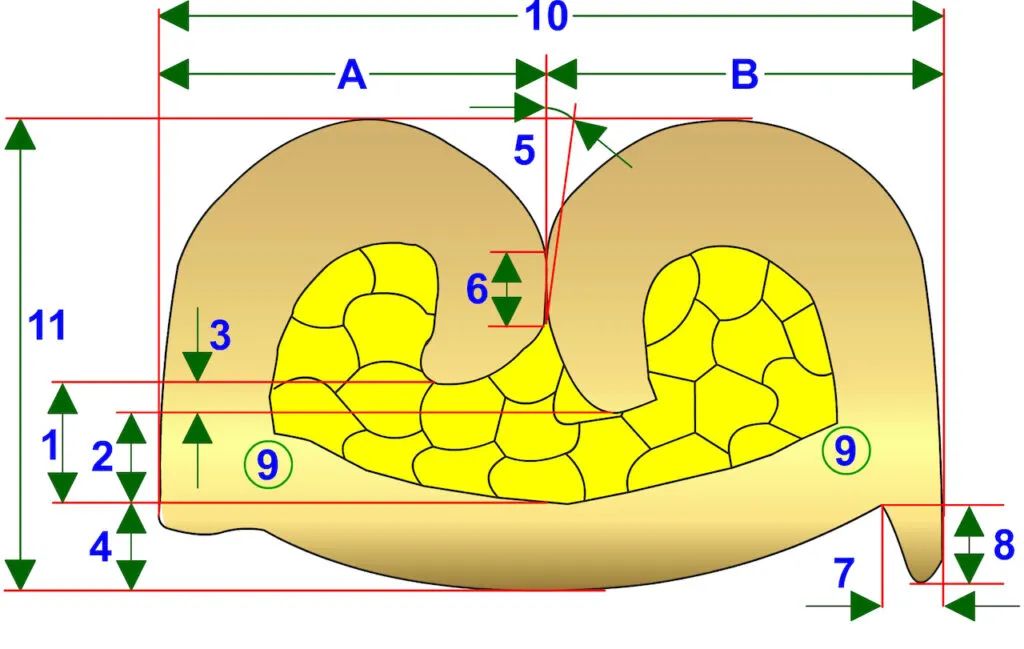

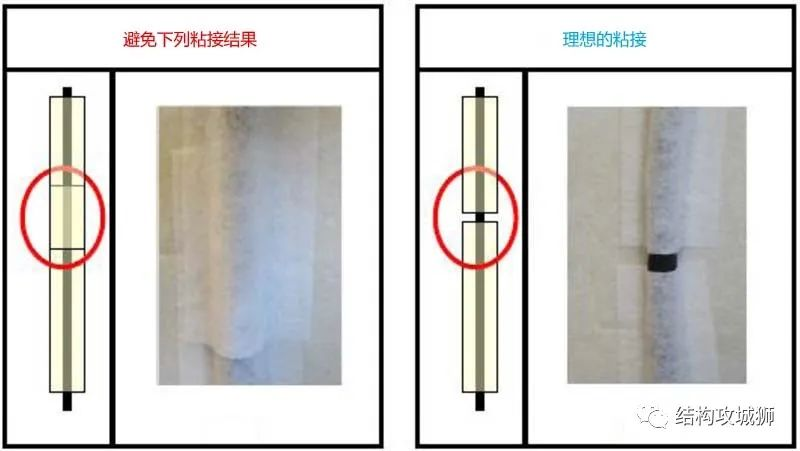

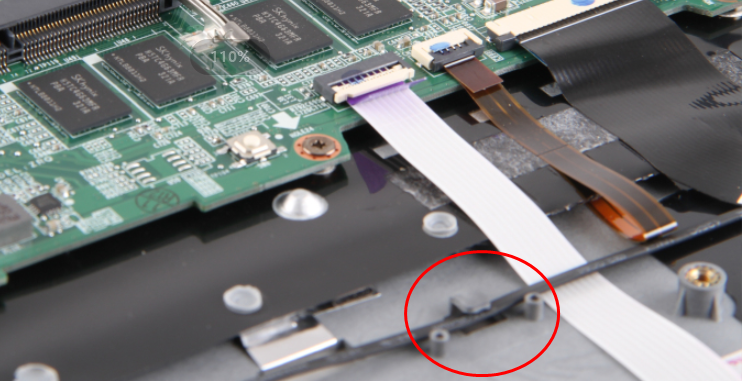

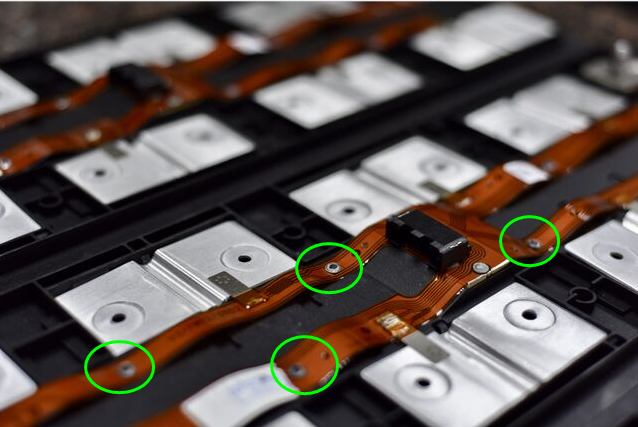

1)筋上开槽

此种方式由于只是限制的XY两个方向,Z方向并没有被限制,因而其可靠性不高,大部分用作限制线束的走向。

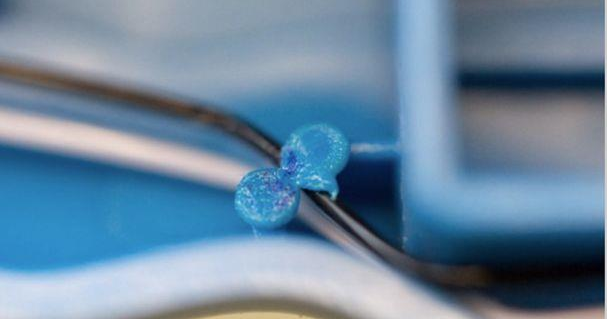

为了解决这一问题,可以在筋开槽处打上胶水,如热熔胶、黄胶等,甚至可以通过把筋热熔一定程度,使其在Z方向有一定的限制功能。

以上方式,模具结构简单,不管是外观件还是内部件都适用,缺点是需要额外打胶,显然装配步骤多了一步,且需要检修拆卸时也麻烦。

以下方式,可以很好解决Z方向的限制问题,同时拆装方便,模具结构简单,成本低,缺点是,由于模具采用插穿结构,仅适用内部结构件。

以上线束固定结构,只是列举了常见的基本的结构形式,大家在实际设计当中应灵活运用,并根据具体结构进行调整或改进。

UG教程网

UG教程网