整车线束插接件内电流传输的线束端子一般用高品质的铜合金冲压而成, 端子一部分要与塑料壳体起到紧固作用, 另一部分要与对配端子形成电性能连接, 铜合金虽具有良好的机械性能, 但在电导性能方面表现却差强人意;而一般具有良好电导性能的材料在机械性能表现一般, 例如锡、金、银等。因此, 镀层对于使端子同时兼具可接受的电导性及机械性能是极其必要的。

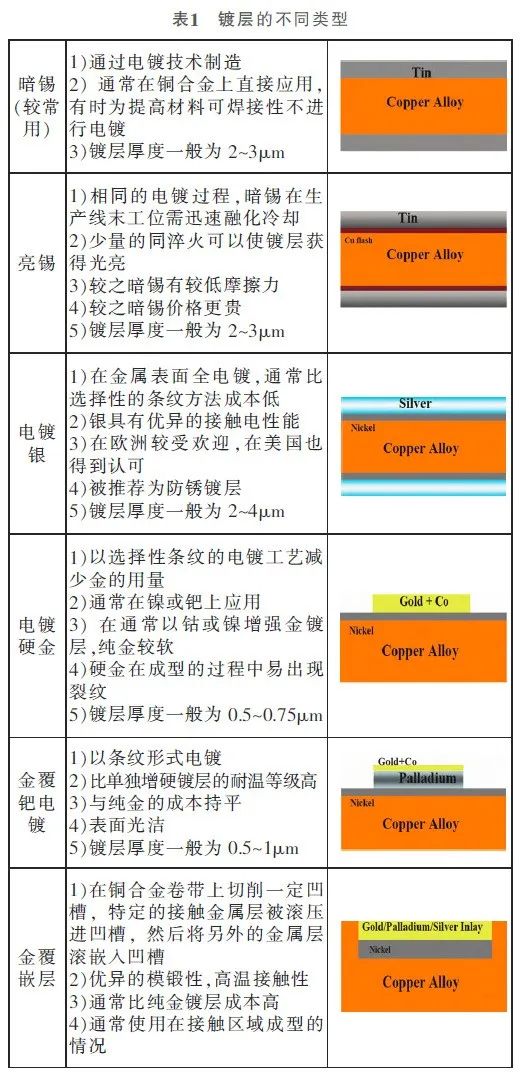

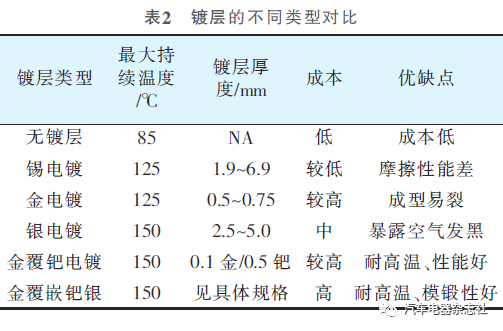

由于端子的功能不尽相同, 使用环境不同(高温、热循环、潮湿、冲击、振动、灰尘等), 所以选取的端子镀层也各种各样, 通常通过最大持续温度、镀层厚度、成本、对配端适合的镀层选用不同镀层的端子来满足电器功能的稳定性。镀层的不同类型见表1。

3.1 镀锡端子

镀锡一般有良好的环境稳定性和较低的成本, 所以应用较为广泛, 应用不同方面的镀锡层较多, 暗锡、亮锡、热沾锡等。与其他镀层比较, 耐磨性较差, 要少于10个插接匹配循环, 而且接触性能会随时间温度降低, 一般用在低于125℃环境工况。镀锡端子设计时, 需考虑高接触力及微小位移才能保证接触的稳定性。

3.2 镀银端子

镀银一般具有良好的点接触性能, 可用在150℃持续使用工况, 成本较贵, 在硫及氯存在的空气中易于生锈, 比镀锡硬, 其电阻系数略高于或相当于锡, 潜在的电子迁移现象易导致插接件存在潜在风险。

3.3 镀金端子

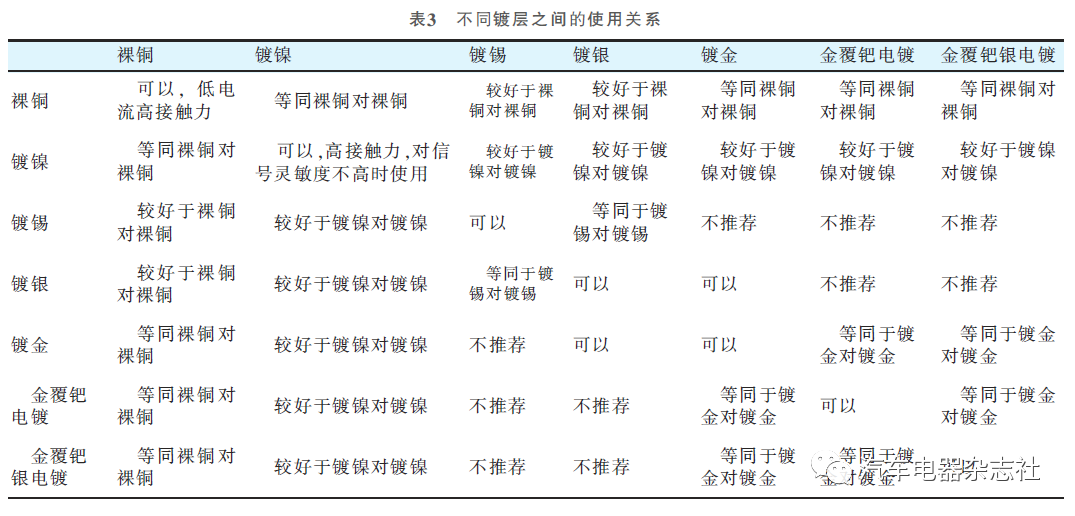

镀金端子拥有良好的接触性能与环境稳定性, 持续温度可超过125℃, 且具有优异的耐摩擦性能。硬金的硬度较锡和银都硬, 且耐摩擦性优异, 但其成本较高, 且并不是每个端子都需要镀金, 接触力较低会导致镀锡层出现磨损时, 可改用镀金端子。镀层的不同类型对比见表2。不同镀层之间的使用关系见表3。

既可以减少端子材料表面的腐蚀, 也可以改善插入力状态。

4.1 减少摩擦力,降低插入力

影响端子间摩擦系数的主要因素包括:材料、表面粗糙度、表面处理。当端子材料一定时, 端子间的摩擦系数是固定的, 相对粗糙度较大, 当端子的表面通过镀层处理后, 镀层材料、镀层厚度、镀层光洁度等对摩擦系数都有积极的影响。

4.2 防止端子镀层破坏后氧化锈蚀

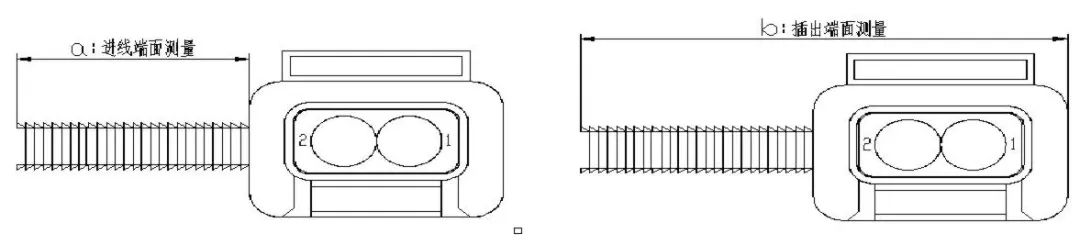

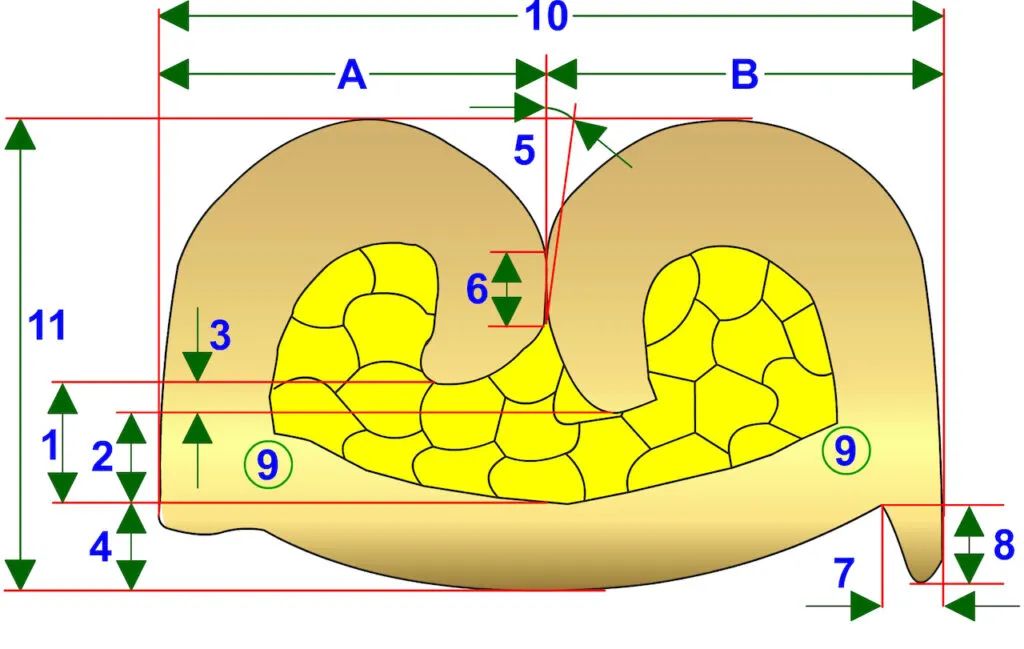

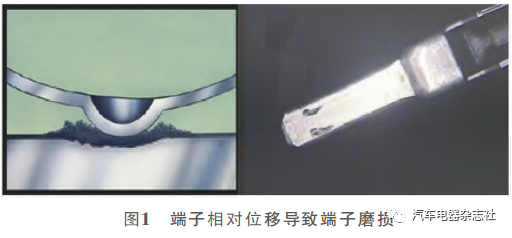

连接器在10次插拔的有效次数内, 端子间通过过盈配合相互作用, 在有接触压力时, 公母端子间相对位移, 在运动过程中会将端子表面的镀层破环或有轻微划痕导致镀层厚度不均甚至裸露, 产生机械结构的改变、擦伤、粘连、磨屑、材料转移等, 同时还伴随有热量产生。插拔次数越多, 端子表面的刮划痕迹越明显, 在长时间工作及外界环境的作用下, 使端子极易失效。主要是由于接触面微小的相对运动产生的氧化腐蚀, 通常是10~100μm的相对运动;剧烈运动可能导致接触面之间伤害性磨损, 轻微振动可能导致摩擦腐蚀, 热冲击及环境影响加速该过程。端子相对位移导致端子磨损如图1所示。

一般此类问题, 插接件运动后问题消失或更换设备(传感器、处理器等) 可以使问题暂时性消失, 但长期使用后故障仍会再现。

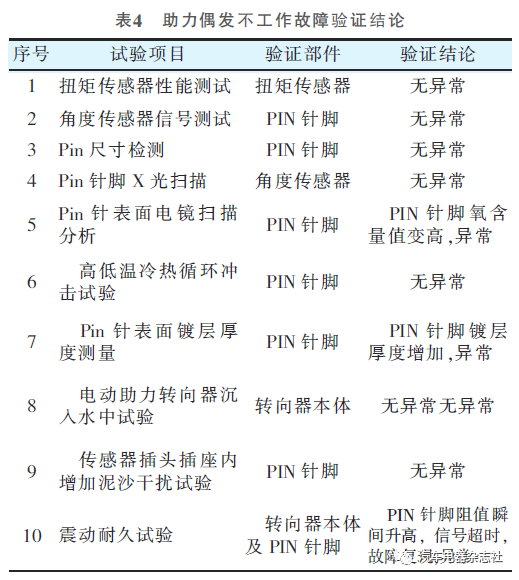

以吉利某车型电动助力转向器偶发性无助力故障为例,对市场上服务站故障车进行调研, 大都发生在南方雨水较多地区, 对安徽服务站车辆进行排查:①对目前的车辆进行检查, 发现通过重新点火后, 故障消除, 故障偶发;②故障未偶发性故障, 车辆通过服务站30~50km路试, 故障无法再次出现;③客户再次使用一段时间后, 反馈故障再次出现, 更换转向器后故障消除, 确定电动转向器本身出现助力故障, 故障冻结帧有唯一DTC代码。经过实物分析,助力偶发不工作故障验证结果见表4。

从产品设计及性能试验角度, 发现特定的振动耐久试验条件(在78.5Hz振动) 下, Pin针脚镀锡材料出现氧化和摩损;传感器和ECU之间发生连接中断或接触电阻高的情况, 持续32ms以上时, 偶发性无助力故障就会出现, 当连接再次恢复时, 故障消除, 造成偶发性无助力。

端子增加镀层既可以减少端子材料表面的腐蚀, 又可以改善插入力状态, 但镀层为保证功能性及经济性的最大化实现, 主要参考以下使用条件:可以耐受端子的实际温度工况;环保、无腐蚀性;具有化学稳定性;保证端子接触;减少摩擦力的磨损绝缘;低成本。随着整车的电器环境越来越复杂, 新能源时代的到来, 只有对零部件的制造技术不断探索, 才能满足新功能的快速迭代。

UG教程网

UG教程网